ImpiCode dla przemysłu

Zacznijmy od rozmowy

Wspólnie znajdziemy najlepsze rozwiązania IT dla Twojej fabryki

Każda fabryka ma swoją specyfikę, dlatego zanim zaproponujemy konkretne rozwiązania, chętnie poznamy Twoje potrzeby. Możemy omówić zarówno potrzebę stworzenia nowego oprogramowania, jak i modernizacji istniejących systemów.

Jako współzałożyciel ImpiCode posiadam wieloletnie doświadczenie w projektowaniu i wdrażaniu dedykowanych systemów — zarówno od strony biznesowej, jak i technologicznej. Z przyjemnością podzielę się swoją wiedzą i pomogę znaleźć najlepsze rozwiązanie dla Twojej firmy.

Każda fabryka ma swoją specyfikę, dlatego zanim zaproponujemy konkretne rozwiązania, chętnie poznamy Twoje potrzeby. Możemy omówić zarówno potrzebę stworzenia nowego oprogramowania, jak i modernizacji istniejących systemów.

Jako współzałożyciel ImpiCode posiadam wieloletnie doświadczenie w projektowaniu i wdrażaniu dedykowanych systemów — zarówno od strony biznesowej, jak i technologicznej. Z przyjemnością podzielę się swoją wiedzą i pomogę znaleźć najlepsze rozwiązanie dla Twojej firmy.

Monitorowanie efektywności

Wskaźnik OEE (ang. Overall Equipment Effectiveness) to sprawdzona metoda pomiaru ogólnej efektywności maszyn w procesie produkcyjnym. Obliczany jest jako iloczyn dostępności, wydajności i jakości, dając w rezultacie procentowe wykorzystanie potencjału parku maszynowego.

Wdrażane przez nas systemy wyliczają OEE w czasie rzeczywistym i na bieżąco wskazują obszary wymagające optymalizacji.

Korzyści z raportowania OEE

- zwiększona przewidywalność produkcji,

- krótsze przestoje,

- szybsze uruchamianie produkcji,

- automatyczne powiadomienia o zatrzymaniach,

- podejmowanie decyzji w oparciu o rzetelne dane,

- wsparcie procesów ciągłego doskonalenia (Lean, Kaizen).

System realizacji produkcji

MES (ang. Manufacturing Execution System) to centralny system umożliwiający raportowanie i monitorowanie produkcji w czasie rzeczywistym. Gromadzi dane pozyskiwane automatycznie z linii produkcyjnych oraz od operatorów maszyn. Informacje te mogą służyć m.in. do obliczania wskaźników OEE, produktywności operatorów czy kosztów produkcji, a także do intuicyjnej wizualizacji procesu z odpowiednim poziomem szczegółowości.

Tworzone przez nas systemy MES są dostosowane do indywidualnych potrzeb fabryki. Integrujemy się ze wszystkimi dostępnymi źródłami danych oraz – w razie potrzeby – instalujemy dodatkowe urządzenia pomiarowe.

Główne funkcjonalności i korzyści systemu MES

- Zwiększenie wydajności produkcji – szybkie raportowanie pozwala przewidywać przestoje i eliminować je, zanim wystąpią.

- Redukcja błędów ludzkich – dedykowane panele operatorskie przy stanowiskach pracy minimalizują ryzyko pomyłek.

- Wizualizacja procesu produkcji – umożliwia szybką identyfikację wąskich gardeł i usprawnia planowanie.

- Tablice alarmów i ostrzeżeń – pomagają błyskawicznie reagować na problemy i skracają czas przestojów.

- Wyliczanie kosztu produkcji każdej serii – dzięki dokładnemu raportowaniu zużycia materiałów, energii i czasu pracy.

- Dashboardy TV na hali produkcyjnej – prezentacja kluczowych informacji w widocznych miejscach ogranicza czas potrzebny na przekazywanie informacji.

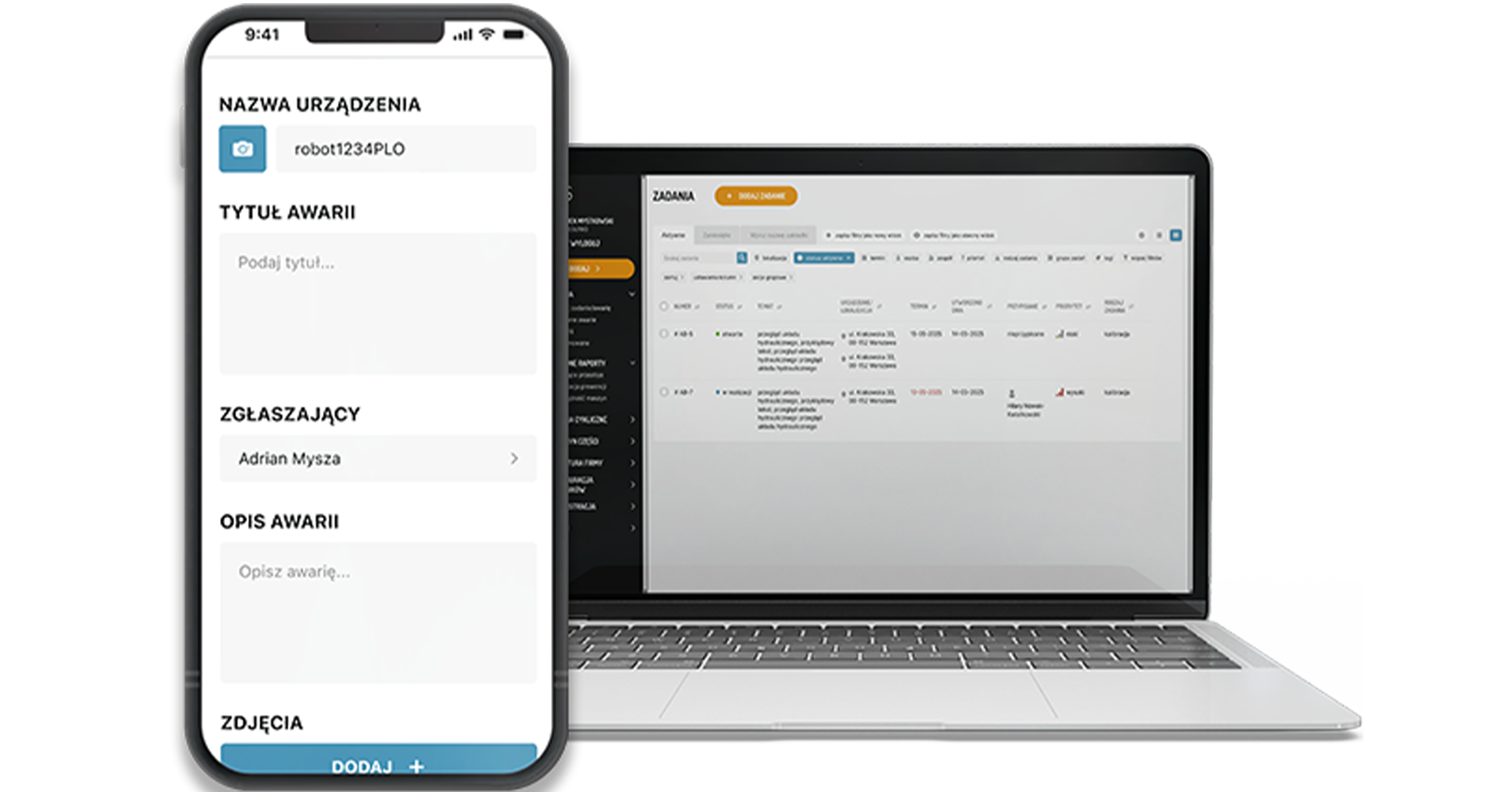

System zarządzania utrzymaniem ruchu

CMMS (ang. Computerized Maintenance Management System) to system wspierający działy utrzymania ruchu. Umożliwia zgłaszanie awarii przez operatorów i natychmiastowo powiadamia odpowiednich pracowników. Dodatkowo gromadzi dane o wykonanych działaniach i ich kosztach oraz pozwala planować prace konserwacyjne.

Oferujemy autorski system CMMS, zaprojektowany z myślą o prostocie obsługi i wygodzie użytkownika. Szczególny nacisk kładziemy na szybkie zgłaszanie usterek i sprawne zarządzanie procesem napraw. Oferujemy nowoczesną aplikację mobilną z intuicyjnym, zoptymalizowanym interfejsem.

Poznaj lineMS, elastyczny system dla działów utrzymania ruchu

Główne funkcjonalności naszego autorskiego CMMS

- Aplikacja mobilna do zgłaszania awarii – zoptymalizowana pod prostotę użytkowania w myśl zasady: łatwiej sięgnąć po telefon niż iść do działu utrzymania ruchu – aby każde zgłoszenie było w systemie.

- Aplikacja mobilna dla działu utrzymania ruchu – umożliwia szybkie przeglądanie zadań, raportowanie czasu napraw oraz zużytych materiałów.

- Ewidencja części zamiennych i materiałów eksploatacyjnych – z możliwością integracji z zewnętrznymi systemami, np. do obsługi zakupów.

- Szybki dostęp do historii serwisowej maszyn – ułatwia diagnozowanie problemów i podejmowanie trafnych decyzji.

- Planowanie przeglądów oraz konserwacji prewencyjnej – minimalizuje ryzyko awarii.

- Rozbudowane raporty – m.in. koszty napraw, czas przestojów, awaryjność maszyn. Pomagające w podejmowaniu strategicznych decyzji np. o wymianie maszyny.

- Predykcja awarii – na podstawie nietypowych parametrów pracy i danych historycznych

System planowania produkcji

APS (ang. Advanced Planning and Scheduling) to system do planowania i harmonogramowania produkcji, oparty na rzeczywistych danych z zakładu. Uwzględnia dostępność maszyn, pracowników i materiałów, aby stworzyć jak najbardziej efektywny plan działania – elastyczny, dokładny i dostosowany do zmieniających się warunków.

Tworzymy indywidualne systemy APS, dopasowane do zakładów o nietypowych procesach produkcyjnych, których nie obsługują standardowe rozwiązania. Projektujemy możliwie najprostsze w obsłudze systemy, zawierające tylko te funkcje, które rzeczywiście wspierają użytkownika.

Główne funkcjonalności i korzyści systemu APS

- Minimalizacja przezbrojeń – system tworzy plan produkcji tak, aby ograniczyć liczbę przezbrojeń lub wybierać te, które trwają najkrócej.

- Eliminacja zatorów i braków zasobów – system dba o to, by w planie były uwzględnione wszystkie potrzebne zasoby: surowce, maszyny i operatorzy.

- Uczenie się z historii produkcji – analiza danych z realizacji pomaga dokładniej przewidywać zużycie zasobów i czas wykonania, co pozwala lepiej planować przyszłe zlecenia.

- Rzeczywisty monitoring realizacji planu – dane z produkcji pozwalają na bieżąco porównywać plan z jego wykonaniem i szybko reagować, przesuwając zasoby tam, gdzie pojawiają się opóźnienia.

System zarządzania energią

EMS (ang. Energy Management System) to zaawansowane narzędzie do monitorowania mediów w zakładzie produkcyjnym. Umożliwia śledzenie zużycia energii elektrycznej, gazu, wody, sprężonego powietrza i innych zasobów w czasie rzeczywistym, co pomaga podejmować lepsze decyzje dotyczące kosztów i wpływu na środowisko.

W tworzonych przez nas systemach EMS pobieramy dane o zużyciu zasobów z linii produkcyjnych. Jeśli dane nie są mierzone, planujemy rozbudowę infrastruktury o nowe urządzenia pomiarowe.

Główne funkcjonalności i korzyści systemu EMS

- Pełna kontrola nad zużyciem mediów – szczegółowa analiza zużycia mediów z podziałem na lokalizacje, działy i linie produkcyjne oraz możliwość wizualizacji trendów.

- Precyzyjne obliczanie kosztów produkcji – korelacja zużycia energii z danymi produkcyjnymi (np. energia na tonę produktu), co pozwala na dokładne obliczenie kosztów poszczególnych serii produkcyjnych.

- Strażnik mocy – ostrzeżenia o przekroczeniu zamówionych mocy (SMS/e-mail), co pozwala uniknąć nadmiernych kosztów.

- Szybka identyfikacja marnotrawstwa – system umożliwia wykrywanie wycieków i nieefektywnego zużycia mediów, np. w systemach sprężonego powietrza, gdzie kontrolowane jest ubywające powietrze.

- Możliwość śledzenia różnych zasobów – najczęściej monitorowane zasoby to: energia elektryczna, woda, sprężone powietrze, gaz, para wodna, próżnia (vacuum), chłodzenie oraz ciecze specjalistyczne.

Aplikacje mobilne

Nowoczesne aplikacje mobilne to dziś nie tylko wygoda, ale realne narzędzie pracy – także na hali produkcyjnej. Aplikacje dla produkcji powinny być równie proste i intuicyjne jak te, z których korzystają użytkownicy prywatni. Dobrze zaprojektowana aplikacja wspiera codzienną pracę i zapewnia szybki dostęp do wiedzy, danych i systemów – bez potrzeby przemieszczania się do biura/komputera.

Projektowane przez nas aplikacje są szybkie i w pełni dopasowane do roli użytkownika – od operatora maszyny, dla którego liczą się duże i intuicyjne przyciski, po brygadzistę czy kierownika zmiany, którzy potrzebują rozbudowanych funkcji zamkniętych w prostym i przejrzystym interfejsie.

Znamy realia pracy na hali i wiemy, jakie wyzwania stawia ona przed rozwiązaniami mobilnymi.

Nasz zespół tworzący aplikacje mobilne ma doświadczenie zarówno w realizacji prostych rozwiązań wspierających pojedynczy proces, jak i w budowie zaawansowanych systemów mobilnych dla dużych firm i administracji publicznej, które kompleksowo obsługują wybrane obszary organizacyjne lub prawne.

Tworzymy rozwiązania nie tylko na klasyczne smartfony i tablety, ale także na kolektory danych oraz specjalistyczne terminale mobilne wykorzystywane w przemyśle. Nasze aplikacje integrujemy z systemami MES, SCADA, WMS, ERP, CMMS oraz z bazami danych i wiedzy – w czasie rzeczywistym. Dzięki temu zapewniamy płynny przepływ informacji i szybką reakcję na zdarzenia produkcyjne.

Korzyści wdrożenia aplikacji mobilnych w przemyśle

- Szybsza reakcja – pracownicy mają dostęp do kluczowych informacji bez konieczności podchodzenia do stanowisk komputerowych.

- Większe zaangażowanie operatorów – dzięki prostym i przejrzystym interfejsom pracownicy chętniej raportują dane i współpracują z systemem.

- Bezpośrednia komunikacja – możliwość wysyłania powiadomień, zgłoszeń czy zleceń bezpośrednio z poziomu aplikacji.

- Lepszy nadzór nad procesami – brygadziści i kierownicy zmian mają bieżący dostęp do najważniejszych danych operacyjnych.

- Możliwość pracy offline – aplikacje działają lokalnie także w przypadku problemów z siecią i synchronizują dane po przywróceniu połączenia.

Integracje systemów i maszyn

Oprócz tworzenia nowych rozwiązań, równie ważnym obszarem naszej działalności jest integracja istniejących systemów w fabrykach. W wielu przypadkach przedsiębiorstwa dysponują już wdrożonym oprogramowaniem, które jednak nie zawsze jest w pełni zintegrowane z całą infrastrukturą zakładu. Często konieczne jest stworzenie dodatkowych komponentów lub aplikacji, które umożliwią połączenie konkretnych maszyn albo systemów z resztą środowiska IT.

W razie potrzeby kontaktujemy się w Twoim imieniu z dostawcami maszyn i linii produkcyjnych, aby uzyskać niezbędne informacje dotyczące sposobu pozyskiwania danych. Jeśli zajdzie taka konieczność, modyfikujemy oprogramowanie sterowników PLC lub montujemy dodatkowe sensory. Możemy zrealizować te działania samodzielnie lub współpracując z Twoim działem technicznym/automatyków.

Integracja z maszynami

Integracja z automatyką przemysłową polega głównie na łączeniu się ze sterownikami PLC, które sterują maszynami i liniami produkcyjnymi. Używamy do tego standardowych protokołów komunikacji przemysłowej.

Protokoły komunikacji przemysłowej:

Integracja systemów

W zależności od złożoności środowiska IT, może to być prosta aplikacja wymieniająca dane między dwoma systemami lub bardziej zaawansowana szyna danych ESB. Taka szyna pozwala połączyć wiele systemów jednocześnie i łatwo dodawać nowe rozwiązania bez potrzeby tworzenia osobnych połączeń dla każdego z nich.

Sposoby integracji systemów:

Utrzymanie rozwoju istniejących rozwiązań

Wiele zakładów produkcyjnych korzysta z autorskich rozwiązań tworzonych wewnętrznie, takich jak skrypty, aplikacje desktopowe, pliki Excel z makrami czy autorskie moduły systemów zarządzania produkcją. Zależność od jednej osoby to powszechny problem w przypadku rozwiązań powstałych z oddolnej inicjatywy, który może prowadzić do chaosu, gdy zabraknie twórcy.

Naszym celem jest zabezpieczenie tych rozwiązań oraz zapewnienie ich dalszego, uporządkowanego rozwoju. Już przy minimalnym zaangażowaniu (od 40 godzin miesięcznie) jesteśmy w stanie przejąć odpowiedzialność za system, wdrażać usprawnienia oraz – w razie nagłej potrzeby – zastąpić dotychczasowego twórcę.

Korzyści z powierzenia utrzymania projektu nam

- Audyt systemu – analizujemy kod, identyfikujemy kluczowe funkcje i likwidujemy wykryte podatności.

- Stała opieka techniczna – reagujemy na bieżące problemy, poprawiamy błędy i wprowadzamy usprawnienia.

- Rozwój zgodny z potrzebami firmy – dodajemy nowe funkcjonalności, integrujemy z innymi systemami i dostosowujemy do zmieniających się wymagań.

- Elastyczny model współpracy – oferujemy pakiety godzinowe już od 40 godzin miesięcznie, dopasowane do rzeczywistych potrzeb.

- Zabezpieczenie wiedzy i kodu – eliminujemy ryzyko systemów jednoosobowych.

- Ochrona dotychczasowej inwestycji – nie musisz rezygnować z rozwiązań, które już działają i zostały dobrze przyjęte przez pracowników.

Modele predykcji, Big Data i AI

Nowoczesna fabryka to nie tylko maszyny – to także dane. Wdrażanie rozwiązań opartych na sztucznej inteligencji (AI) i Big Data stanowi jeden z fundamentów Przemysłu 4.0. Ich skuteczność w dużej mierze zależy od jakości oraz ilości dostępnych danych. Dlatego kluczowym pierwszym krokiem jest zebranie i integracja informacji pochodzących z maszyn, systemów oraz czujników.

Jeśli obecna infrastruktura nie umożliwia zbierania danych, wspólnie ustalamy, jak ją rozbudować. Czasem wystarczy odczyt z istniejących sterowników PLC, innym razem konieczne jest dodanie nowych sensorów lub liczników. Zgromadzone dane poddajemy oczyszczeniu, standaryzacji i analizie – często przy współpracy z Twoimi specjalistami, którzy najlepiej rozumieją kontekst procesów i potrafią nadać danym właściwe znaczenie.

Następnie tworzymy i trenujemy modele predykcyjne dopasowane do specyfiki danego zakładu. Już na etapie modelowania często udaje się odkryć ukryte zależności i wzorce, które umożliwiają optymalizację procesów. Gotowe modele integrujemy z istniejącymi systemami produkcyjnymi, co pozwala nie tylko na ich wykorzystanie w codziennej pracy, ale też dalszy rozwój.

Oferujemy pełne wsparcie w zakresie Big Data i AI – od zbierania danych, przez analizę i modelowanie, aż po wdrożenie gotowych rozwiązań do systemów produkcyjnych.

Przykładowe zastosowania AI i Big Data w fabrykach

- Predykcyjne utrzymanie ruchu (Predictive Maintenance)

Wczesne wykrywanie potencjalnych awarii na podstawie danych (np. drgań, temperatury, poboru energii) pozwala zaplanować przestoje i serwisy bez nieprzewidzianych sytuacji. - Kontrola jakości i wykrywanie anomalii

System monitoruje dane z czujników w czasie rzeczywistym i identyfikuje odchylenia od norm, zanim dojdzie do powstania defektów lub uszkodzeń. - Inteligentne wsparcie decyzyjne

Sztuczna inteligencja wspiera kierownictwo produkcji, sugerując optymalne decyzje – np. jak zoptymalizować plan lub które zlecenie przesunąć. - Predykcja zapotrzebowania

- Big Data Analytics i raportowanie

Zaawansowane wizualizacje danych – dashboardy, mapy cieplne, wykresy – ułatwiają analizę i podejmowanie decyzji w oparciu o fakty. - Chatbot AI do danych i dokumentacji

Lokalny chatbot może pełnić rolę cyfrowego asystenta – błyskawicznie wyszukując informacje w raportach, procedurach czy dokumentacji technicznej (wskazując również miejsce źródłowe danych). Dzięki temu zyskujesz szybki dostęp do potrzebnych danych bez konieczności przeszukiwania setek plików PDF i arkuszy kalkulacyjnych.

Rozwiązania chmurowe

Zdalny dostęp do systemów staje się kluczowym elementem efektywnego zarządzania produkcją. Coraz więcej firm decyduje się na rozwiązania chmurowe, które umożliwiają dostęp do systemów i danych z dowolnego miejsca na świecie. Przechowywanie aplikacji w chmurze zapewnia elastyczność, łatwiejsze skalowanie i bezpieczeństwo danych, a także umożliwia integrację z systemami w różnych lokalizacjach.

Niektóre systemy, szczególnie te związane z krytycznymi procesami produkcyjnymi, powinny pozostać w lokalnej serwerowni. Niemniej jednak, istnieje możliwość tworzenia lustrzanych kopii serwerów w różnych lokalizacjach (w tym w chmurze), które pozostają w pełnej synchronizacji i dają korzyści płynące z obu rozwiązań.

Korzyści z rozwiązań chmurowych

- Dostępność 24/7 – możliwość dostępu do systemów z każdego miejsca i urządzenia.

- Elastyczność i skalowalność – łatwe dostosowanie mocy obliczeniowej oraz przestrzeni dyskowej w miarę rosnących potrzeb.

- Bezpieczeństwo – stale aktualizowane zabezpieczenia, chroni przed atakami i wirusami znacznie lepiej niż lokalna serwerownia z szerokim dostępem.

- Integracja między lokalizacjami – synchronizacja danych i procesów pomiędzy różnymi zakładami.

- Redundancja i ciągłość pracy – możliwość tworzenia lustrzanych kopii serwerów, które są dostępne w przypadku awarii głównej wersji, umożliwiając bezprzestojowe przełączenie instancji.

Decyzja o wdrożeniu rozwiązań chmurowych lub ich integracji z lokalnymi serwerami powinna być uzależniona od specyfiki i wymagań produkcji, ale z pewnością przynosi to wiele korzyści, zarówno pod względem elastyczności, jak i bezpieczeństwa.

Zapraszamy do kontaktu

Jako współzałożyciel ImpiCode, posiadam wieloletnie doświadczenie w tworzeniu dedykowanych systemów, zarówno na poziomie biznesowym, jak i technologicznym.

Z przyjemnością podzielę się moją wiedzą z Tobą, a także przeanalizuję oraz omówię Twój projekt programistyczny. Zachęcam do wybrania dogodnego terminu z mojego kalendarza i umówienia rozmowy.

Jako współzałożyciel ImpiCode, posiadam wieloletnie doświadczenie w tworzeniu dedykowanych systemów, zarówno na poziomie biznesowym, jak i technologicznym.

Z przyjemnością podzielę się moją wiedzą z Tobą, a także przeanalizuję oraz omówię Twój projekt programistyczny. Zachęcam do wybrania dogodnego terminu z mojego kalendarza i umówienia rozmowy.