Panel HMI - interfejs operatora z maszyną

Dawid Pawlak , 13 czerwca 2024

Panel HMI (z ang. Human Machine Interface) jest to urządzenie wyświetlające graficzny interfejs między operatorem, a maszyną lub procesem na ekranie. Panele operatorskie posiadają porty komunikacyjne i najczęściej dotykowy ekran umożliwiający rozszerzenie funkcjonalności operatorskich i diagnostycznych systemu sterowania. HMI posiadają szerokie możliwości komunikacyjne i wymianę danych ze sterownikami PLC różnych producentów, a nawet z systemami informatycznymi.

Świat przed panelami HMI

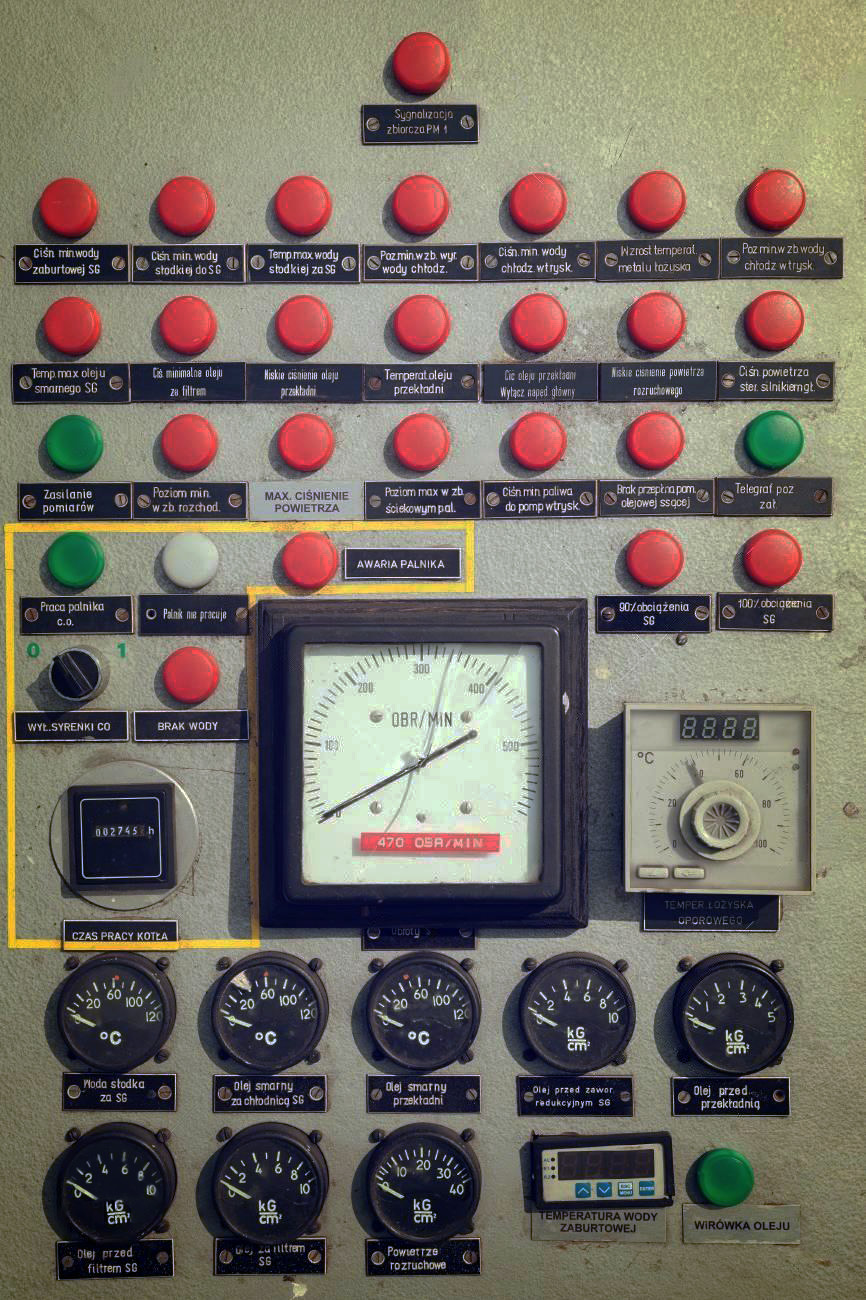

Panele HMI zastąpiły przyciski, lampki, pokrętła, wskaźniki analogowe, które podczas rozległych systemów potrafiły zajmować bardzo dużo miejsca co wiąże się z trudnością obsługi. Pulpity operatorskie przed erą paneli HMI posiadały ograniczoną elastyczność wraz z rozszerzeniem systemu sterowania. Dokładny odczyt pomiaru zajmował więcej czasu, tak samo jak zmiana parametrów poprzez pokrętła. Uszkodzenie pokrętła lub nieostrożność mogło spowodować złe ustawienia co może się wiązać z poważnymi awariami systemu. Jeśli lampka zostałaby uszkodzona to utrudniona jest diagnostyka czy do jakiejkolwiek usterki doszło.

Stary panel operatorski wykorzystujący szereg lampek, przycisków i wskaźników.

Historia paneli HMI

Na początku rolę paneli HMI spełniały proste wyświetlacze m.in.: na wzór oscyloskopów. W latach 90 mocno rozwinęły się możliwości diagnostyczne i interfejsowe maszyny za pomocą paneli HMI. Te urządzenia umożliwiły wyświetlanie informacji otrzymanych ze sterownika PLC za pomocą protokołu komunikacyjnego. Na początku tylko w formie tekstowej na ekranach alfanumerycznych ale wraz z rozwojem technologii również w formie graficznej.

Integracja z operatorem odbywała się za pomocą przycisków funkcyjnych i klawiatury. Ekrany dotykowe umożliwiły uproszczenie obsługi i zniwelowały ilość potrzebnego miejsca do montażu panelu HMI. Z czasem panele zwiększyły swoją rozdzielczość i ilość wyświetlanych kolorów co umożliwiło tworzenie wizualizacji z większą ilością elementów i bardziej czytelnych. Zwiększenie pamięci operacyjnej umożliwiło wyświetlanie coraz to bardziej skomplikowanych obiektów typu: zdjęcia, dokumenty pdf, filmy.

Panele HMI pomagają w rozszerzeniu diagnostyki systemu sterowania, łatwiejszej integracji między systemem sterowania, a operatorem. Poprawnie stworzona wizualizacja znacznie skraca czas awarii. Umożliwiły łatwy dostęp nie tylko do parametrów i statusu pracy maszyny, ale również do liczników wyprodukowanych produktów lub nawet do ilości zużycia półproduktów. Wraz z rozwojem paneli HMI rozszerzyła się funkcjonalność systemów sterowania. Wprowadzenie paneli HMI znacząco zmieniło ten krajobraz obsługi systemów sterowania, umożliwiając bardziej zaawansowaną i interaktywną komunikację z maszynami, co przyczyniło się do zwiększenia efektywności, elastyczności i bezpieczeństwa w wielu dziedzinach przemysłu i automatyki.

Miejsce paneli HMI w piramidzie automatyzacji przemysłu

Panele HMI można jednocześnie zaliczyć do poziomu nadzoru jak i do poziomu sterowania w piramidzie automatyzacji. W zależności od podejścia określenia funkcjonalności panelu HMI. Panele HMI mogą jednocześnie służyć do sterowania maszynami, ale jednocześnie mogą nadzorować pracę nawet kilku maszyn lub rozległego systemu sterowania. Jednak nadal wykonują tylko podstawowe funkcje systemu SCADA. Głównie HMI odpowiada za sterowanie lokalne.

Panele HMI wraz z systemem SCADA często są centralnym punktem nadzorowania systemu sterowania. Wraz z zamontowaniem fizycznych przycisków i panelu HMI na pulpicie operatorskim stworzono możliwość kompletnego, prostego w obsłudze i zarówno z zaawansowanymi funkcjonalnościami interfejsu.

Obecnie panele HMI są coraz częściej integrowane z systemami Internetu Rzeczy (IoT), co umożliwia zbieranie i analizę danych w czasie rzeczywistym oraz automatyzację procesów na szeroką skalę. Istnieje możliwość wykorzystania ich jako bramki protokołów i umożliwić wymianę danych z różnymi urządzeniami. Panele HMI posiadają takie dodatkowe funkcjonalności jak: zdalnego łączenia np. VNC, zapytań do bazy danych, obsługi takich protokołów jak MQTT i OPC UA. Archiwizowanie danych produkcyjnych na przenośnej pamięci USB, zapisywanie ich do pliku CSV.

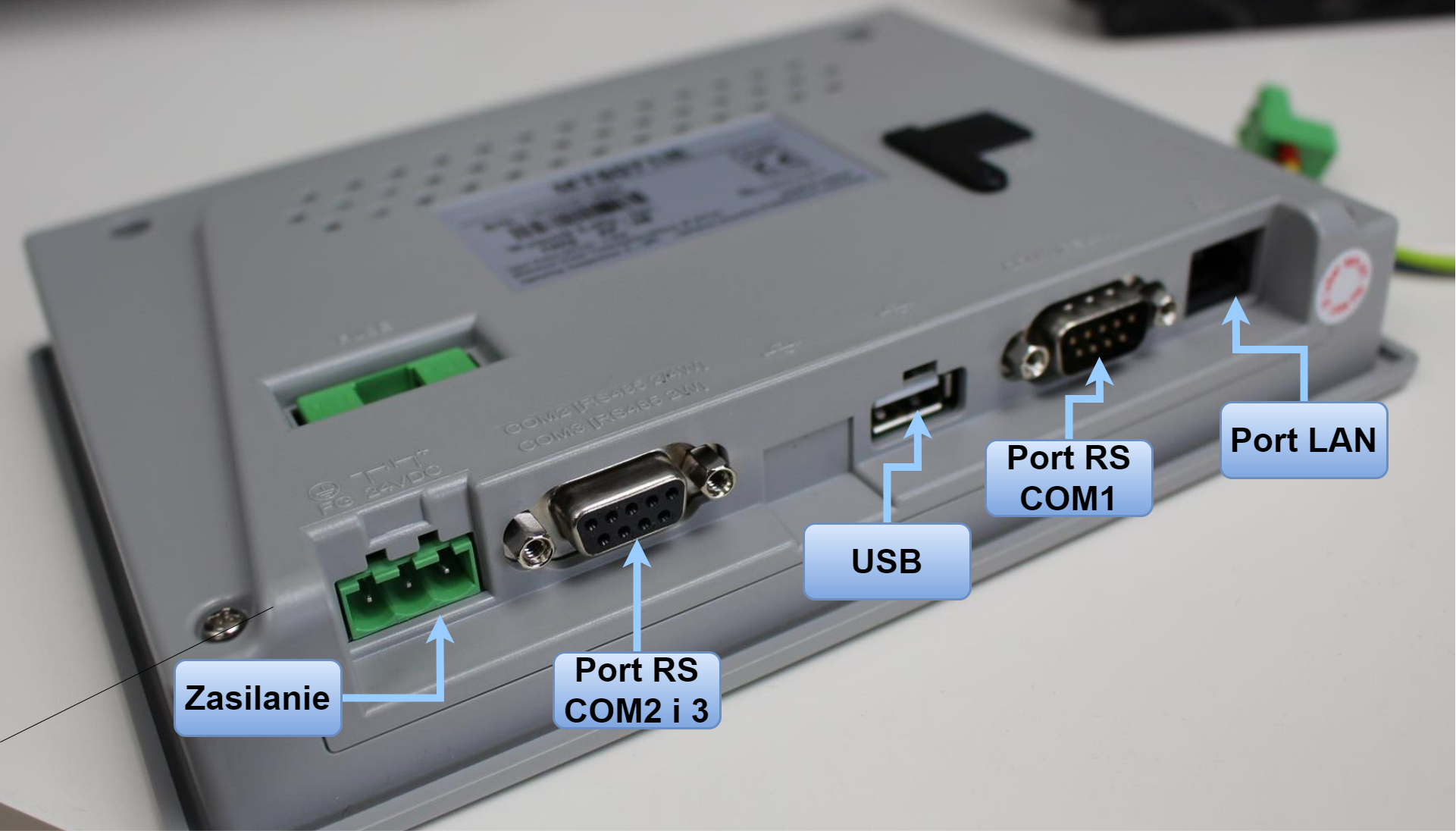

Budowa paneli HMI

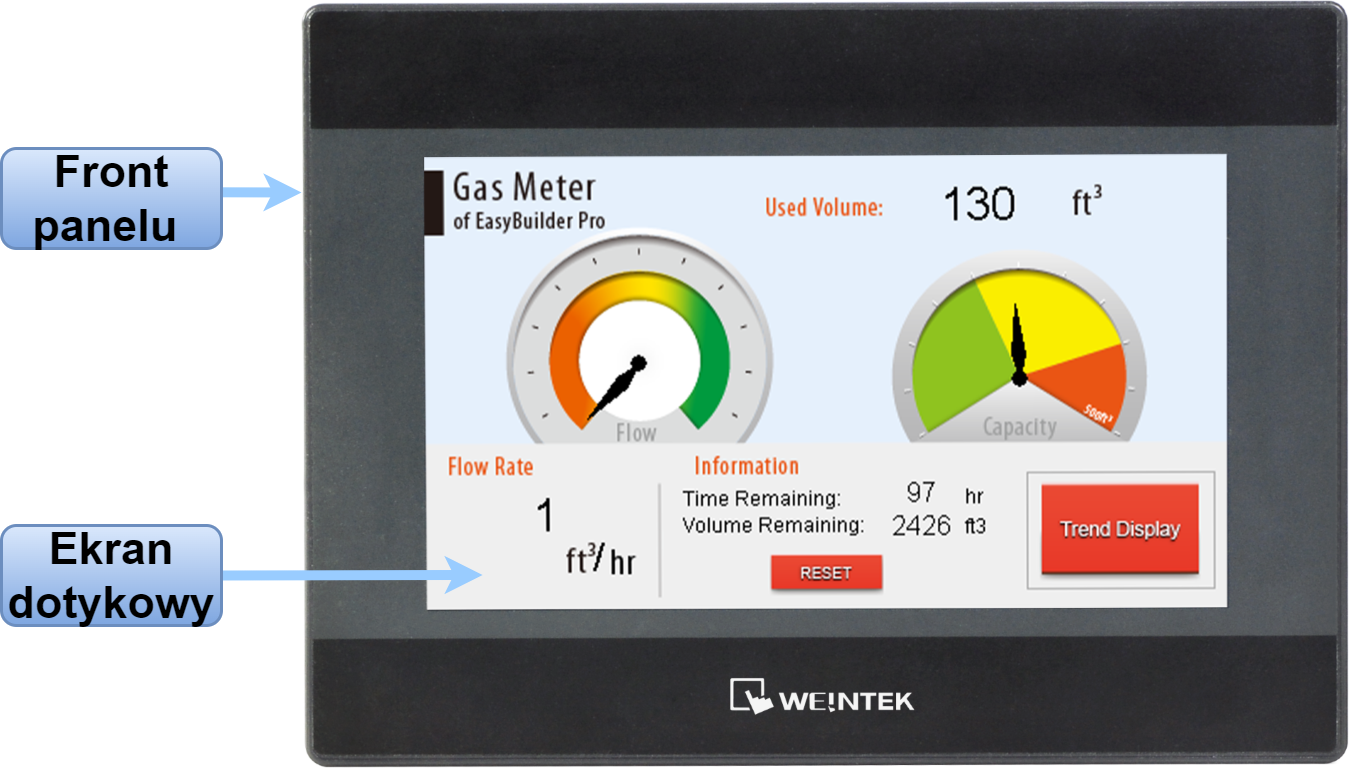

Głównym elementem panelu HMI jest ekran znajdującym się na froncie. Z tyłu panelu HMI znajdują się zwykle złącze zasilania oraz porty komunikacyjne. W zależności od możliwości i parametrów danego modelu panelu HMI liczba portów komunikacyjnych i ich rodzaj może się różnić.

Podstawowe parametry paneli operatorskich:

- Przekątna ekranu

- Rozdzielczość ekranu

- Rodzaj wyświetlacza

- Posiadane interfejsy komunikacyjne

- Pamięć operacyjna

- Temperatura pracy

- Stopień ochrony IP

Rodzaje paneli HMI

- Panel HMI dotykowy: Zdecydowanie najpopularniejszy rodzaj. Rodzaj dotyku może być rezystancyjny i pojemnościowy. Ekran rezystancyjny wykrywa dotknięcie jakimkolwiek materiałem. Natomiast ekran pojemnościowy wykrywa dotknięcie dłoni lub specjalnego rysika również pozwala na wykorzystanie multi touch.

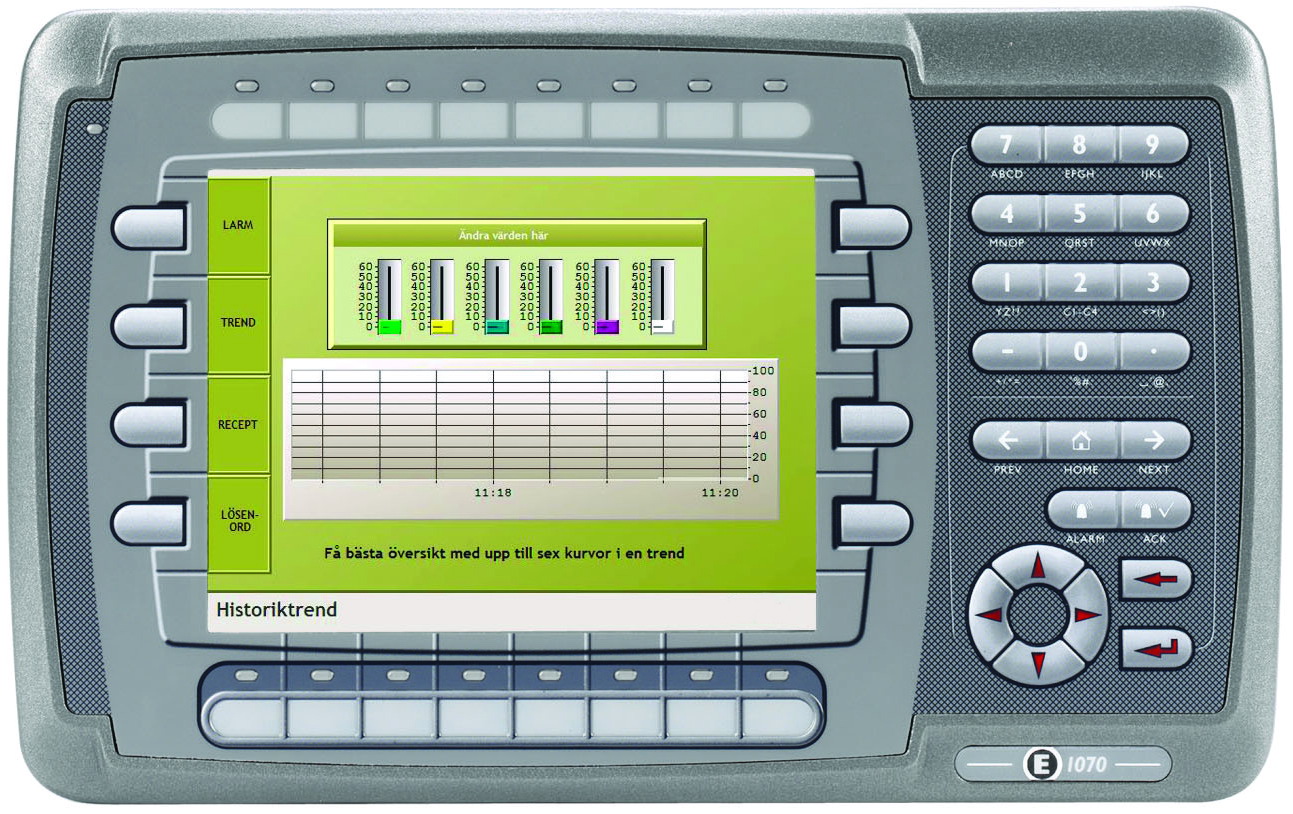

- Panel HMI z przyciskami: Oprócz ekranu na panelu można znaleźć wiele funkcjonalnych przycisków. Panele z przyciskami były szeroko stosowane przed rozpowszechnieniem się ekranów dotykowych. Przyciski ułatwiają obsługę szczególnie w trudnych warunkach gdzie operatorzy muszą używać rękawic ochronnych. Najnowsze panele mogą posiadać zarówno ekran dotykowy jak i kilka przycisków funkcyjnych.

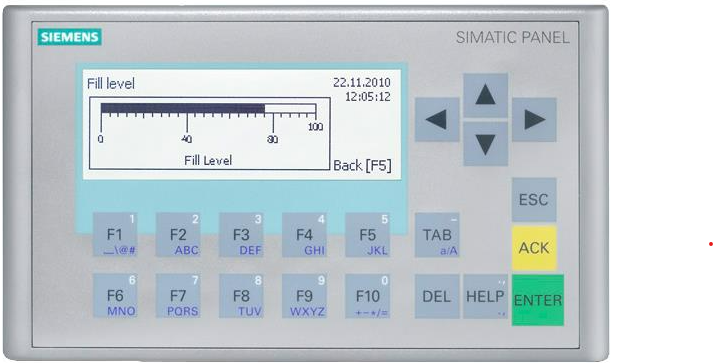

- Panel HMI monochromatyczny: bardzo podstawowa wersja panelu HMI, stworzony do wyświetlania wartości i bardzo prostych wizualizacji. Ekran nie jest dotykowy dlatego do obsługi i nawigacji służą przyciski. Wraz z rozwojem technologii przestały być używane w nowych aplikacjach.

- Panel HMI z wbudowanym PLC: Panel oprócz ekranu posiada na tyle wbudowane wejścia i wyjścia, które mogą zostać zaprogramowane i wykorzystane do sterowania. Zaprezentowany obok panel Astraada posiada wbudowane 4 wejścia cyfrowe, 4 wyjścia cyfrowe i 4 wejścia analogowe.

- Panel PC: Zintegrowany ekran dotykowy z komputerem przemysłowym. Umożliwia łatwe połączenie do systemów informatycznych. Najczęściej wykorzystywany jest system operacyjny Windows Embedded lub Enterprise.

- Panel mobilny: Posiadają specjalną budowę, które umożliwia użytkowanie wizualizacji jednocześnie trzymając panel w dłoni. W pakiecie znajduje się długi przewód umożliwiający poruszanie się podczas korzystania z wizualizacji

Tworzenie projektów na panele HMI

Środowiska programowania paneli HMI

Programowanie paneli HMI odbywa się za pomocą komputera poprzez dedykowane środowisko programistyczne. Każdy z producentów posiada środowisko dla swojej serii paneli np.:

- Siemens - TIA Portal,

- Mitsubishi - GT Designer3,

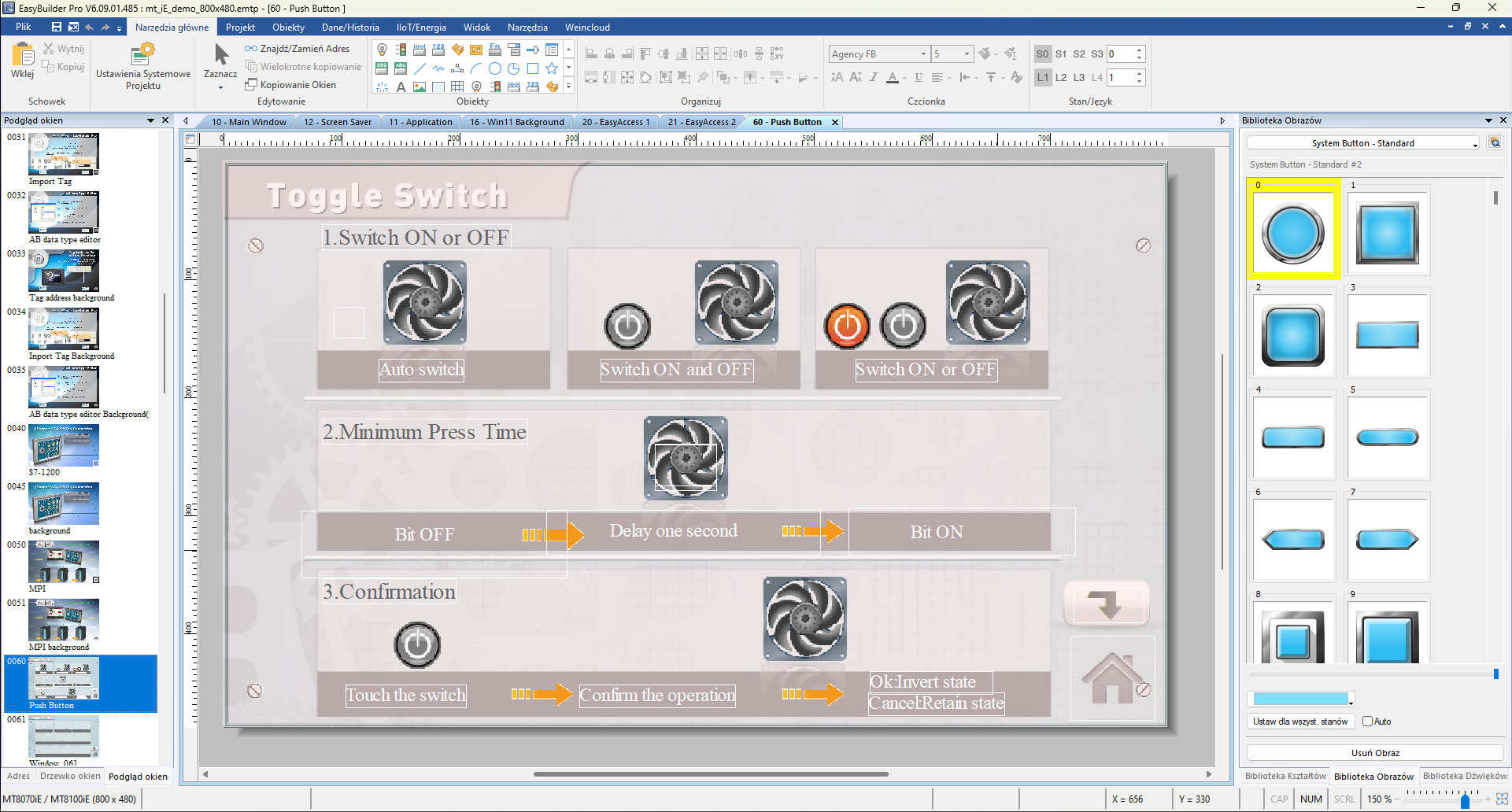

- Weintek - EasyBuilder Pro

- Proface - GP-Pro EX

- Astraada - Astraada HMI CFG

Środowiska pozwalają na uruchomienie symulacji wizualizacji na komputerze, która również łączy się z innymi urządzeniami m.in.: PLC. Dzięki wykorzystaniu takiej właściwości ułatwiona jest możliwość programowania sterowników do maszyn, ponieważ na komputerze można używać stworzonego interfejsu operatora.

Aktualnie produkowane panele HMI mają możliwość wgrywania wizualizacji za pomocą Ethernet, a niektóre z nich można programować za pomocą przewodu USB. Początkowy adres IP w panelu znajduje się w dokumentacji technicznej lub istnieje możliwość ustawienia adresu przez menu serwisowe po włączeniu panelu.

W jaki sposób tworzyć wizualizacje na panele HMI

Tworzenie wizualizacji HMI różni się w zależności od oprogramowania jakie jest używane. Jednak w każdym z nich można wyróżnić takie same kroki tj.:

- Tworzenie projektu wraz z wybraną wersją panelu HMI

- Dodawanie połączeń komunikacyjnych z innymi urządzeniami.

- Zaimportowanie/ dodanie zmiennych stworzonych w innych urządzeniach np. w PLC.

- Tworzenie wizualizacji wraz z podpięciem zmiennych do obiektów wizualnych.

- Sprawdzenie czy na symulacji wizualizacji wszystko działa poprawnie.

- Podłączenie się do panelu HMI

- Kompilacja i wgranie wizualizacji do panelu HMI

- Sprawdzenie czy panel HMI posiada komunikacje z innymi urządzeniami i poprawnie odczytuje dane.

Tworzenie wizualizacji polega na wybraniu dostępnych obiektów i umieszczenie ich na danym ekranie. Następnie do elementów podpina się zmienne, które znajdują się w urządzeniu, z którym chcemy się komunikować. Wraz z wyborem urządzenia dostępne są dedykowane prefiksy rejestrów, na której znajduje się zmienna. Wpisanie adresu takiego samego jaki znajduje się np. w sterowniku PLC powoduje możliwość wyświetlania i zmieniania danej wartości. Jeśli producent panelu HMI i sterownika PLC jest różny, może wystąpić konieczność dostosowania ustawień udostępniania zmiennych lub ich adresacji w programie sterownika PLC aby panel HMI mógł je w pełni odczytywać.

Podstawowe elementy wizualizacji

- Obiekty rysownicze - linie, strzałki, kształty, tekst, tabela

- Obraz - zaimportowany lub wykorzystany z biblioteki np. zawory, silniki, a nawet zdjęcia.

- Przycisk - podpięty do zmiennych aby zmieniać ich wartości. Również występuje przycisk funkcyjny np. zmiany ekranu.

- Pole I/O - służy do wyświetlania i wpisywania wartości liczbowych lub ciągu znaków.

- Lampka - połączona zmienna powoduje zapalenie lampki i sygnalizowanie zmiany stanu wartości.

- Alarmy - wyświetlanie awarii systemu sterowania w formie tabeli lub przesuwalnego paska.

- Wykres - w różnej formie, kołowe, liniowe. Pozwalają na łatwiejszy odczyt zmiany wartości np. temperatura.

- Inne - lista receptur, przeglądarka plików, kody QR, wyświetlanie filmów, przeglądarka pdf.

Tworzenie wizualizacji na panele HMI- dobre praktyki

- Należy pamiętać, że do wyświetlenia danych i informacji muszą być ona najpierw stworzone w programie sterownika PLC. Wizualizacja i program sterujący współpracują ze sobą.

- W panelu HMI nie powinno się umieszczać logiki sterowania. Jeśli stosowana jest jakaś logika to powinna ona tylko obejmować wizualizację np.: przeskalowanie parametru, przepisanie zmiennych, logika wyświetlenia danego elementu.

- Wizualizacja powinna być czytelna i intuicyjna, należy wziąć pod uwagę, że nie wszyscy operatorzy mogą zapoznać się z instrukcją, która powinna zostać dostarczona z dostarczonym systemem sterowania. Kolorystyka powinna być oparta na dużym kontraście oraz utrzymywanie odczytu kolorów jako statusu: zielony - dobrze, czerwony - źle.

- Ekrany nie powinny zawierać bardzo małych elementów, które trafienie dotykiem byłoby uciążliwe. Wielkość elementów należy dopasować do rozmiaru i rozdzielczości ekranu.

- Jeśli tekst na przycisku nie mieści się można użyć intuicyjnych ikon i zaoszczędzić miejsce na ekranie.

- Podczas tworzenia wizualizacji podzielić ekrany w zależności od funkcjonalności jaką przedstawia.

- Najważniejsze i najczęściej wykorzystywane opcje należy umieścić na ekranie głównym.

- Jak najbardziej czytelnie opisać alarmy, w celu szybkiej diagnostyki w przypadku awarii. Można wykorzystać zdjęcia wraz z nałożonymi lampkami w celu wskazanie miejsca występowania usterki.

- Sterowanie i ustawienia serwisowe systemu sterowania należy przenieść na ekrany chronione hasłem, do którego mają dostęp tylko uprawnieni pracownicy.

Dobór panelu HMI

To w jaki sposób będzie wyglądała obsługa systemu sterowania wiele zależy od stworzonej wizualizacji na panel HMI. Definiuje to nie tylko w jaki sposób ekran zostanie zaprojektowany, ale również jakie parametry będzie posiadał panel operatorski, na którym będzie to wyświetlane.

- Rozmiar ekranu w panelu HMI. Przy mniej skomplikowanych aplikacjach rekomenduje się używanie paneli o rozmiarze 5 - 7 cali. Natomiast już przy większych należy rozważyć rozmiar powyżej 10 cali. Czym większa aplikacja i przewidywana większa ilość wyświetlanych komponentów na ekranie rozmiar należy zwiększać. Zapewni to komfort użytkowania stworzonego interfejsu. Oczywiście większy rozmiar wiąże się z wyższą ceną.

- Rozdzielczość ekranu definiuje jak dokładne elementy można wyświetlić na wizualizacji. Szczególnie gdy zamierzone jest wyświetlenie obiektów specjalnych typu dokumenty pdf, filmy wideo.

- Standaryzacja na obszarze fabryki, klient może posiadać wymagania aby stosować panele danego typu danego producenta.

- Możliwości komunikacyjne panelu HMI. Każdy producent udostępnia listę posiadanych sterowników komunikacyjnych i spis urządzeń, z którymi istnieje możliwość wymiany danych. Wraz z tą listą jest zawarty spis obsługiwanych protokołów komunikacyjnych.

- Dodatkowe fizyczne przyciski funkcyjne zintegrowane z panelem pozwalające na łatwiejszą obsługę oraz wprowadzanie danych. Szczególnie jeśli operatorzy pracują w grubych rękawicach. Przy jednoczesnym zachowaniu możliwości obsługi przez ekran dotykowy.

- Środowisko pracy w jakim znajduje się panel HMI. Temperatura pracy, wilgotność, woda, smary, strefy wybuchowe to są zmienne, które mogą występować w różnych strefach przemysłu. W celu łatwej obsługi wizualizacji na panelu operatorskim nie może on być schowany, więc panele HMI są narażone na różne warunki pracy Należy dobrać panel o odpowiedniej stopnie ochrony IP, zakresie pracy i z ewentualnymi certyfikatami do pracy w specjalistycznych warunkach.

- Specjalistyczne funkcjonalności, które potrzebujemy wykorzystać w naszej aplikacji panel HMI musi posiadać. Te dodatkowe funkcje to m.in.: wyświetlanie dokumentów pdf, wyświetlanie filmów wideo, zdalny dostęp (VNC), baza danych, specjalistyczne makra, obsługa receptur, zbieranie danych.

- Doświadczenie i posiadane środowisko tworzenia wizualizacji HMI. Niektóre z oprogramowań mogą być płatne, więc warto wybrać panel HMI do którego już posiadamy środowisko. Doświadczenie w tworzeniu wizualizacji na dany panel HMI i jego integracja ze sterownikiem PLC pozwala usprawnić tworzenie szczególnie przy dużych i wymagających aplikacjach.

- Dostępność i cena może się różnić wraz z upływem czasu. Warto dobrać tak panel HMI żeby spełniał swoją funkcję, ale też bez potrzeby wydawania dodatkowych pieniędzy.

- Gotowe rozwiązania i ekrany. Niektóre z paneli HMI posiadają już gotowe ekrany służące w danym celu np. wyświetlanie parametrów pracy serwonapędu. Zintegrowane do użytkowania z urządzeniami tego samego producenta.

Zastosowanie

Panele HMI stosuje się wszędzie tam gdzie występują systemy sterowania i istnieje konieczność posiadania interfejsu sterowniczego maszyną. Stosowanie ich jest nie tylko w automatyce przemysłowej ale również w automatyce budynkowej. HMI ściśle współpracuje z programem sterującym w sterownikach PLC i powinny być tworzone równolegle do siebie. Wyświetlanie danych produkcyjnych na ekranach umożliwia na łatwą analizę do przeprowadzenia optymalizacji produkcji. Ekrany HMI często umiejscawia się tam gdzie często przebywa operator lub w miejscach do których dotyczy dana wizualizacja.