Systemy informatyczne w polskich firmach produkcyjnych

Marek Mystkowski , 3 października 2024

Wraz z postępującą automatyzacją i cyfryzacją przemysłu, coraz więcej polskich firm decyduje się na wdrażanie systemów informatycznych wspierających produkcję. Z jakich rozwiązań korzystają najczęściej, a w których obszarach jeszcze brakuje nowoczesnych narzędzi? W tym artykule przyjrzymy się sytuacji w 2023 roku.

Statystyki dotyczące wdrożeń systemów IT w 2023 roku

W raporcie DIGI INDEX 2023, przeprowadzonym przez firmę Siemens na próbie 180 firm z branży produkcyjnej, przedstawiono stan cyfryzacji polskich przedsiębiorstw. Badanie objęło firmy z sektorów: żywność i napoje, chemia i farmacja, motoryzacja oraz produkcja maszyn. Poniższe statystyki będą pochodziły z danych opublikowanych w wspomnianym raporcie.

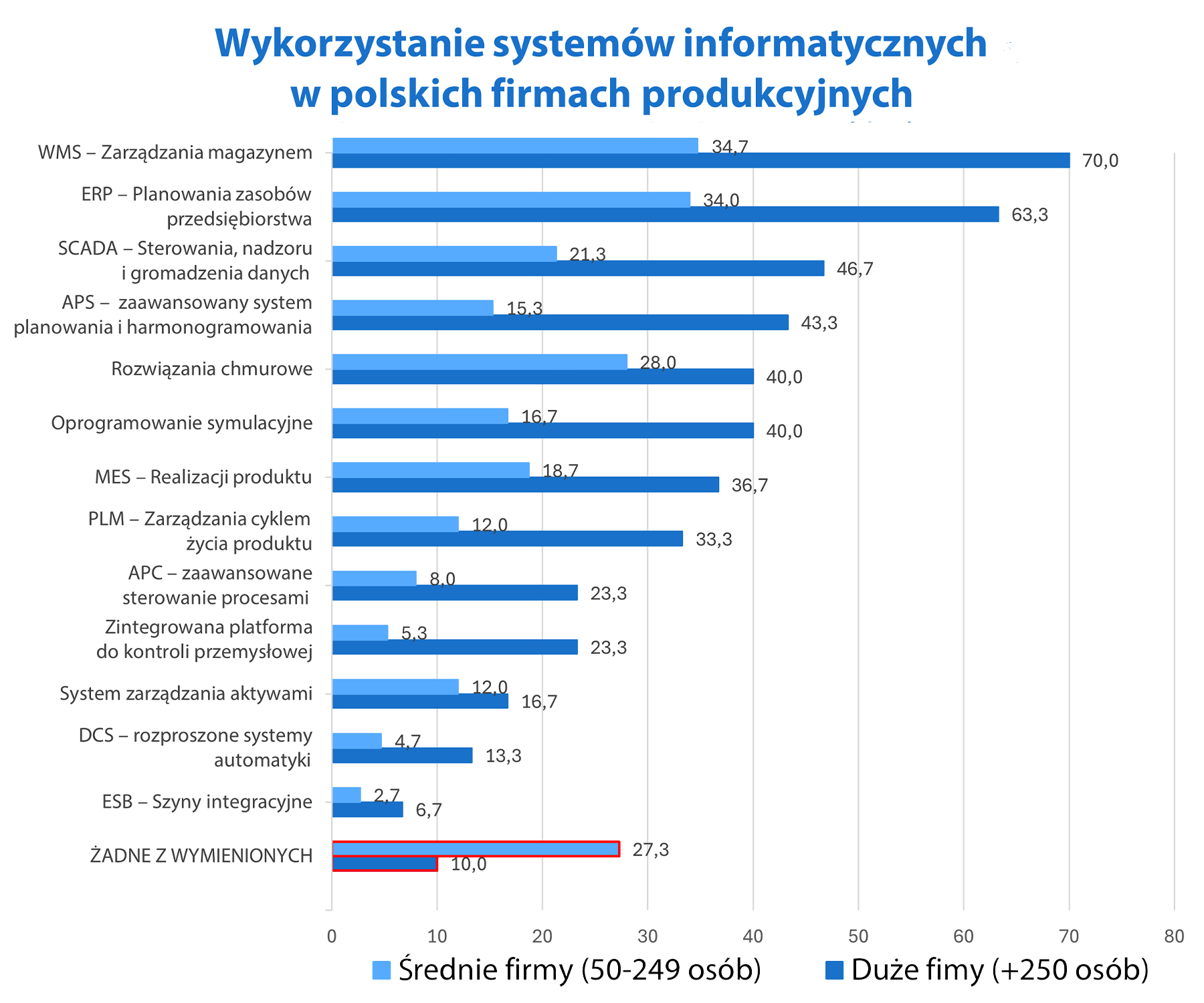

Wykres wykorzystania systemów informatycznych.

Raport wyraźnie pokazuje różnice w poziomie zawansowania cyfryzacji w zależności od wielkości przedsiębiorstwa. W średnich firmach (50-249 pracowników) przeciętnie wdrożono minimum dwa systemy informatyczne, natomiast w dużych (powyżej 250 pracowników) pięć różnych systemów. Pokazuje to, jak istotny wpływ na rozwój cyfryzacji ma wielkość firmy. Niepokoi fakt, że 27% średnich przedsiębiorstw przyznaje, że nie korzysta z żadnych systemów informatycznych wspierających produkcję, pomimo szerokiej dostępności nowoczesnych rozwiązań.

Klasy systemów informatycznych

Systemy informatyczne wspomagają produkcję na różnych etapach – od planowania, przez kontrolę procesu, aż po analizę wyników i raportowanie. Ze względu na różnorodność potrzeb firm, powstało wiele klas oprogramowań dedykowanych do rozwiązywania konkretnych problemów w produkcji. Warto pamiętać, że klasyfikacje te bywają umowne, a jedno narzędzie może spełniać funkcje kilku klas systemów jednocześnie.

Wykorzystania systemów informatycznych w średnich i dużych firmach produkcyjnych:

| Klasa systemu | Duże firmy (+250 osób) | Średnie firmy (50-249 osób) |

|---|---|---|

| WMS – Zarządzanie magazynem | 70,0% | 34,7% |

| ERP – Planowanie zasobów przedsiębiorstwa | 63,3% | 34,0% |

| SCADA – Sterowanie, nadzór i gromadzenie danych | 46,7% | 21,3% |

| APS – Zaawansowane planowanie i harmonogramowanie | 43,3% | 15,3% |

| Oprogramowanie symulacyjne | 40,0% | 16,7% |

| Rozwiązania chmurowe | 40,0% | 28,0% |

| MES – System realizacji produkcji | 36,7% | 18,7% |

| PLM – Zarządzanie cyklem życia produktu | 33,3% | 12,0% |

| Platforma do kontroli przemysłowej | 23,3% | 5,3% |

| APC – Zaawansowane sterowanie procesami | 23,3% | 8,0% |

| System zarządzania aktywami | 16,7% | 12,0% |

| DCS – Rozproszone systemy automatyki | 13,3% | 4,7% |

| ESB – Szyny integracyjne | 6,7% | 2,7% |

| Żadne z wymienionych | 10,0% | 27,3% |

WMS – Zarządzanie magazynem

Systemy zarządzania magazynem (ang. Warehouse Management System) są najczęstszym rozwiązaniem stosowanym w polskich fabrykach. Ułatwiają kontrolę nad przepływem towarów w magazynach, monitorując poziom zapasów, lokalizację produktów oraz zarządzając procesami związanymi z logistyką wewnętrzną.

Systemy WMS często są zintegrowane z oprogramowaniem ERP, które obsługuje inne obszary działalności przedsiębiorstwa, takie jak finanse, sprzedaż czy zaopatrzenie. W niektórych przypadkach funkcjonalności WMS są wbudowane w ERP, co może eliminować potrzebę posiadania oddzielnego systemu (o ile ten dostarczany przez ERP zawiera wszystkie niezbędne funkcjonalności).

ERP – Planowanie zasobów przedsiębiorstwa

System ERP (ang. Enterprise Resource Planning) to kompleksowe oprogramowanie wspierające zarządzanie kluczowymi procesami biznesowymi w firmie. ERP zawierają różne moduły, takie jak finanse, logistyka, sprzedaż, produkcja, a także zarządzanie zasobami ludzkimi. Konkretny system ERP może w różnym stopniu realizować funkcjonalności z wybranej dziedziny. Warto poszukać systemów dedykowanych branży produkcyjnej tak by możliwie najdokładniej odwzorowywały procesy w firmie.

W przypadku wdrożeń w firmach produkcyjnych warto rozważyć integrację ERP z systemami WMS i MES. Automatyczny przepływ danych umożliwia szybkie raportowanie produkcji i wyliczanie rentowności przedsiębiorstwa.

SCADA – Sterowanie, nadzór i gromadzenie danych

Systemy SCADA (ang. Supervisory Control And Data Acquisition) odpowiadają za sterowanie i monitorowanie procesów produkcyjnych. Oprogramowanie to umożliwia zarządzanie parametrami produkcji, zarówno automatycznie, jak i manualnie.

Chociaż systemy SCADA mogą oferować wizualizację produkcji w czasie rzeczywistym, jednak ich głównym zadaniem jest kontrola operacyjna. Bardziej zaawansowane analizy, raportowanie i prognozy, które często są wdrażane jako wyższa warstwa abstrakcji systemów SCADA, oferują systemy MES. Zdarza się, że konkretny system może realizować funkcjonalności obu klas oprogramowania.

MES – System realizacji produkcji

MES (ang. Manufacturing Execution System) to kluczowe narzędzie do monitorowania i raportowania produkcji. Systemy te gromadzą dane zarówno z automatyki przemysłowej, jak i od operatorów maszyn. Dostarczając informacji o wydajności procesów, przestojach oraz stanie realizacji zleceń. W przeciwieństwie do systemów SCADA nie ingerują w samą produkcję, a jedynie ją raportują.

Najważniejsze funkcje MES obejmują:

- Wizualizację produkcji w czasie rzeczywistym,

- Raporty wydajności maszyn i operatorów,

- Rejestr przyczyn przestojów i awarii,

- Prognozowanie czasu wykonania zleceń,

- Tablice alarmów i ostrzeżeń,

- Śledzenie przepływu materiałów w produkcji.

Często w fabrykach spotyka się tzw. systemy „mini MES”, które prezentują kilka raportów z konkretnej linii produkcyjnej lub maszyny (najczęściej na ekranach znajdujących się obok niej). Koszt wdrożenia takiego oprogramowania jest znacznie niższy niż pełnowymiarowego systemu MES. Takie rozwiązanie może znacząco ułatwić prace operatorom i zmniejszyć ilość przestojów.

APS – Zaawansowane planowanie i harmonogramowanie

System APS (ang. Advanced Planning and Scheduling) to narzędzie stosowane w zarządzaniu produkcją, które umożliwia precyzyjne planowanie i optymalizację harmonogramów produkcyjnych. Wykorzystując zaawansowane algorytmy, APS uwzględnia ograniczenia zasobów, takie jak dostępność maszyn, materiałów i personelu, w celu maksymalizacji efektywności produkcji.

APS jest szczególnie przydatny w dynamicznie zmieniającym się środowisku produkcyjnym, gdzie poszczególne zlecenia wymagają różnych technologii produkcyjnych oraz przezbrojenia maszyn. W przypadku produkcji z szybkim terminem odbioru przydatne będą raporty czasu rzeczywistego.

PLM – Zarządzanie cyklem życia produktu

System PLM (ang. Product Lifecycle Management) przeznaczony jest do gromadzenia wszystkich informacjami na każdym etapie życia produktu. Powinien zawierać wszystkie informacje pozwalające na stworzenie produktu (takie jak dokumentacje techniczne, czy lista dostawców) oraz zawierać wszystkie informacje o kolejnych modyfikacjach.

Dzięki zebraniu wszystkich informacji w jednym miejscu pracownicy różnych działów w firmie mają dostęp do niezbędnych im informacji. Ponadto gdy zajdzie potrzeba stworzenia nowego produktu zgromadzone w systemie informacje mogą znacznie przyśpieszyć ten proces oraz dokładniej zaplanować harmonogram działań na podstawie historycznych danych.

APC – Zaawansowane sterowanie procesami

Systemy APC (ang. Advanced Process Control) wykorzystując dynamiczne modele procesu oraz historyczne dane z produkcji modyfikują przebieg produkcji w celu optymalizacje procesu. Celem optymalizacji może być zwiększenie wydajności, zmniejszenie zużytych substratów, poprawa parametrów fizycznych i chemicznych gotowego wyrobu lub zwiększenie bezpieczeństwa.

Systemy APC praktycznie zawsze wymagają ścisłej integracji z oprogramowaniem SCADA lub DCS, by móc w automatyczny sposób odczytywać parametry produkcyjne i przesyłać niezbędne instrukcje.

DCS – Rozproszone systemy automatyki

DCS (ang. Distributed Control System) to system automatyki przemysłowej, w którym poszczególne elementy sterowania są rozproszone po całym zakładzie, a nie zlokalizowane w jednym centralnym punkcie tak jak ma to miejsce w systemach SCADA. Każdy z tych elementów działa autonomicznie, ale jest zsynchronizowany z innymi, co pozwala na elastyczne sterowanie złożonymi procesami produkcyjnymi. Stosowany jest w bardzo dużych procesach, które ciężko jest opisać zamkniętymi cyklami sekwencji sterujących.

DCS są stosowane w branżach takich jak chemiczna, farmakologiczna czy energetyczna gdzie wymagana jest niezawodność i ciągłość operacji. Dzięki rozproszeniu ryzyko awarii w jednym punkcie nie zakłóca całego procesu produkcyjnego.

ESB – Szyny integracyjne

Szyny integracyjne, znane jako ESB (ang. Enterprise Service Bus), to rozwiązania umożliwiające wymianę danych między różnymi systemami informatycznymi w firmie. ESB działa jako pośrednik, który zapewnia, że dane są przesyłane i przetwarzane zgodnie z ustalonymi regułami, niezależnie od formatów, struktur czy protokołów stosowanych przez poszczególne systemy.

Centralny system odpowiadający za logikę przepływu informacji między systemami znacząco usprawnia proces integracji różnych systemów, eliminuje potrzebę duplikacji integracji oraz pozostawia przestrzeń do łatwiej rozbudowy i modyfikacji w przyszłości.

Dzięki ESB możliwa jest skuteczna integracja systemów ERP, WMS, MES, CRM czy innych aplikacji biznesowych, tworząc w pełni zautomatyzowany i zintegrowany ekosystem IT.

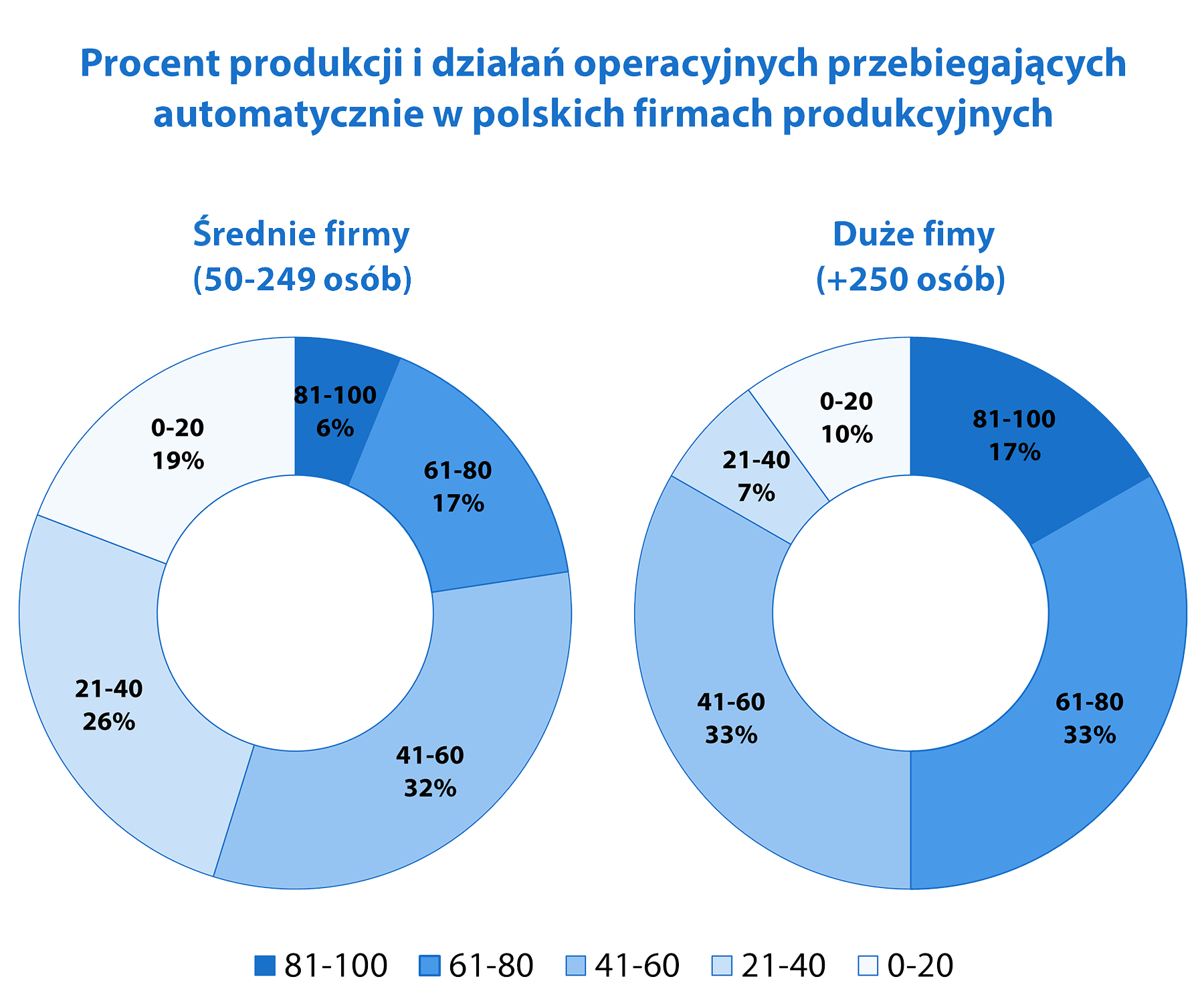

Poziom automatyzacji w polskich fabrykach

Automatyzacja procesów produkcyjnych to jeden z kluczowych celów cyfryzacji. Redukuje potrzebę pracy manualnej, zmniejsza liczbę błędów i generuje oszczędności. Do pełnej automatyzacji potrzebne są dedykowane integracje i systemy dopasowane do specyficznych potrzeb firmy.

Według raportu DIGI INDEX 2023 50% dużych firm zautomatyzowało przynajmniej 60% swoich procesów. W przypadku średnich firm jest to jedynie 23%. Pozytywnym aspektem jest fakt, że znaczna większość przedsiębiorstw – 81% średnich i 90% dużych – rozpoczęła proces automatyzacji, obejmując co najmniej 20% swoich operacji.

Wykres procenta automatyzacji w polskich fabrykach

Wdrożenie systemów informatycznych oraz automatyzacja procesów produkcyjnych stają się nieodzownym elementem funkcjonowania nowoczesnych fabryk, a poziom cyfryzacji polskich przedsiębiorstw rośnie z każdym rokiem, co przyczynia się do wzrostu ich konkurencyjności na rynku.

Nasza oferta dla fabryk

Zaufali nam

Astor

Adamed

Astorino Kawasaki Robotics

RCC Nova

TU

Bergakademie Freiberg

Eco Light LED

M2M Team

Narodowe Centrum Promieniowania Synchrotronowego SOLARIS

Fundacja AVLab.pl

NowaLed ILL

EMKA Project

IFX Payments

W ramach swojej działalności firma opracowała edukacyjnego robota ASTORINO. Dla którego zbudowaliśmy interpreter języka AS do języka C. Język AS jest używany do programowania robotów Kawasaki.

Jednym z głównych wyzwań technologicznych było stworzenie interpretera, który działa przy minimalnym zużyciu pamięci RAM i jest uruchamiany na mikrokontrolerze robota.

Technische Universität Bergakademie Freiberg to najstarsza akademia górniczo-hutnicza na świecie, założona w 1765 roku. Celem projektu było stworzenie "Mechanicznego Kowala", który będzie obrabiał metal na dostępnych maszynach tak jak aktualni pracownicy.

Stworzyliśmy środowisko programistyczne oparte na RoboDK, w którym programuje się proces wysokopoziomowymi komendami. Oprócz sterowania ramieniem robota musieliśmy także zapewnić synchronizację z maszynami, z którymi robot współpracuje. Projekt został głównie zrealizowany przy użyciu języków programowania Python i C++.

Dedykowane aplikacje

W ImpiCode specjalizujemy się w tworzeniu dedykowanych aplikacji dostosowanych do indywidualnych potrzeb klienta. Kluczowy nacisk kładziemy na intuicyjność i wygodę obsługi naszych rozwiązań, wierząc, że są to fundamenty udanego wdrożenia. Naszym celem jest, aby systemy były pozytywnie przyjęte i efektywnie wykorzystywane przez pracowników na każdym szczeblu.

Aplikacje mobilne

Aplikacje mobilne stanowią idealne rozwiązanie dla pracowników magazynowych, operatorów maszyn oraz kontrolerów jakości. Oprogramowanie to, poza telefonami, może być obsługiwane na tabletach oraz specjalistycznych mobilnych terminalach, co umożliwia elastyczne wykorzystanie w różnych częściach zakładu. Idealnie sprawdzają się do robienia zdjęć i uzupełniania przeróżnych formularzy i ankiet.

Aplikacje przeglądarkowe

Aplikacje przeglądarkowe doskonale sprawdzają się w fabrykach, gdzie konieczne jest tworzenie rozbudowanych systemów dostępnych zarówno dla pracowników biurowych, jak i osób na hali produkcyjnej. Mogą one działać na panelach przy maszynach, dużych ekranach, urządzeniach mobilnych oraz komputerach stacjonarnych, umożliwiając pracownikom szybki dostęp do kluczowych informacji.

Aplikacje okienkowe

Te rozwiązania najczęściej są stosowane przy stanowiskach operatorów maszyn, gdzie często wymagane są integracji z maszynami, drukarkami, skanerami czy innymi programami desktopowymi. Dedykowane oprogramowanie tego typu ułatwia bieżącą obsługę urządzeń produkcyjnych i zarządzanie danymi bezpośrednio przy stanowisku pracy w wygodny sposób.

Oprogramowanie wbudowane

Czasem urządzenia potrzebują dodatkowych funkcji, które wymagają opracowania specjalistycznego oprogramowania sterującego. W takich przypadkach tworzymy oprogramowanie pod konkretny sterownik lub mikrokontroler, które rozbudowują możliwości istniejących maszyn i urządzeń, dostosowując je do nowych wymagań produkcyjnych.

W ImpiCode mamy kilka zespołów technicznych specjalizujących się we wszystkich z wyżej wymienionych rozwiązaniach. Dodatkowo posiadamy wiedzę na temat automatyki przemysłowej i podstawowej terminologii przemysłowej co znacząco ułatwia nam komunikację z twoimi automatykami i pracownikami nie związanymi z branżą IT.

Integracje w fabrykach

Obok tworzenia nowych rozwiązań, równie istotnym aspektem naszej działalności jest integracja istniejących systemów w fabrykach. W wielu przypadkach wdrażane oprogramowanie to gotowe rozwiązania dostosowane do specyficznych potrzeb przedsiębiorstwa, jednak nie zawsze są one w pełni zintegrowane z całą infrastrukturą. Często wymaga to opracowania dodatkowego oprogramowania, które umożliwi integrację systemu z konkretną maszyną lub innym systemem.

Integracja z maszynami

Integracja z automatyką przemysłową najczęściej obejmuje komunikację ze sterownikami PLC, które zarządzają pracą maszyn lub linii produkcyjnych. Taka komunikacja najczęściej odbywa się przy użyciu standardowych protokołów komunikacyjnych stosowanych w przemyśle, z którymi umiemy się połączyć.

Protokoły komunikacji przemysłowej:

Integracja systemów

W zależności od złożoności systemów IT w danej firmie, integracja może ograniczać się do stworzenia prostego programu wymieniającego dane między dwoma systemami, bądź wymagać budowy bardziej złożonej szyny danych. Szyna ta umożliwia integrację wielu systemów jednocześnie, zapewniając elastyczność i możliwość łatwego podłączania przyszłych rozwiązań do istniejącego środowiska informatycznego bez konieczności łączenia z każdym z systemów osobno.

Sposoby integracji systemów:

Przejęcie rozwoju istniejących systemów

Często zdarza się, że w firmach działają autorskie rozwiązania informatyczne, które idealnie odpowiadają na specyficzne potrzeby danego zakładu. Wraz z rozwojem firmy oprogramowanie to może wymagać dalszej rozbudowy i utrzymania, co nie zawsze jest możliwe dla pierwotnego twórcy, z powodu braku czasu lub wystarczających kompetencji technicznych.

W takich przypadkach oferujemy przejęcie pełnej odpowiedzialności za rozwój i utrzymanie tego oprogramowania. Możemy również wspierać wewnętrzny zespół firmy, współpracując z pracownikami odpowiedzialnymi za system. Optymalnym rozwiązaniem jest długoterminowa współpraca ale w mniejszym wymiarze godzin (np. na ¼ etatu), co pozwala na traktowanie naszych specjalistów jak własnych stałych pracowników, do których dostęp będzie miało wielu pracowników Twojej firmy i zlecało im bieżące prace do wykonania.

Zapraszamy do kontaktu

Jako współzałożyciel ImpiCode, posiadam wieloletnie doświadczenie w tworzeniu dedykowanych systemów, zarówno na poziomie biznesowym, jak i technologicznym.

Z przyjemnością podzielę się moją wiedzą z Tobą, a także przeanalizuję oraz omówię Twój projekt programistyczny. Zachęcam do wybrania dogodnego terminu z mojego kalendarza i umówienia rozmowy.

Jako współzałożyciel ImpiCode, posiadam wieloletnie doświadczenie w tworzeniu dedykowanych systemów, zarówno na poziomie biznesowym, jak i technologicznym.

Z przyjemnością podzielę się moją wiedzą z Tobą, a także przeanalizuję oraz omówię Twój projekt programistyczny. Zachęcam do wybrania dogodnego terminu z mojego kalendarza i umówienia rozmowy.