Wprowadzenie

Technische Universität Bergakademie Freiberg to niemiecka akademia górniczo-hutnicza, uważana za najstarszą tego typu uczelnię na świecie. Akademia wspiera studentów w nowoczesnym podejściu do zasobów i środowiska oraz prowadzi badania na rzecz zrównoważonej gospodarki materiałowej i energetycznej. Posiada duże zaplecze badawcze oraz wielu zewnętrznych sponsorów i partnerów. Jest kompetentnym partnerem dla przemysłu w obszarze rozwoju nowych materiałów i technologii produkcji. Wnosi istotny wkład w optymalizację istniejących materiałów i technologii ich wytwarzania, umożliwiając redukcję kosztów i poprawę jakości produktów. Wspiera rozwój przemysłu poprzez dostarczanie danych eksperymentalnych i modeli materiałowych.

Wyzwanie

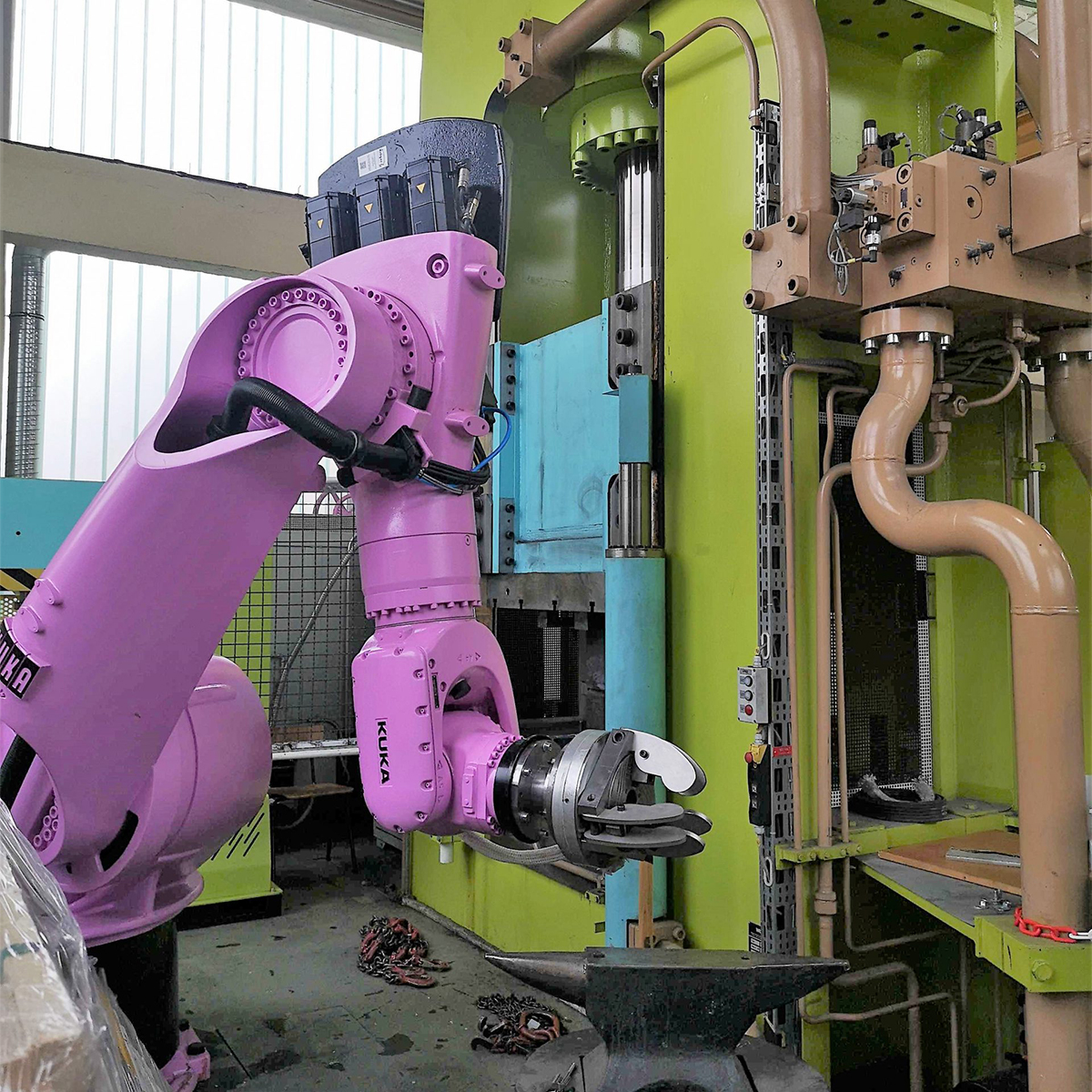

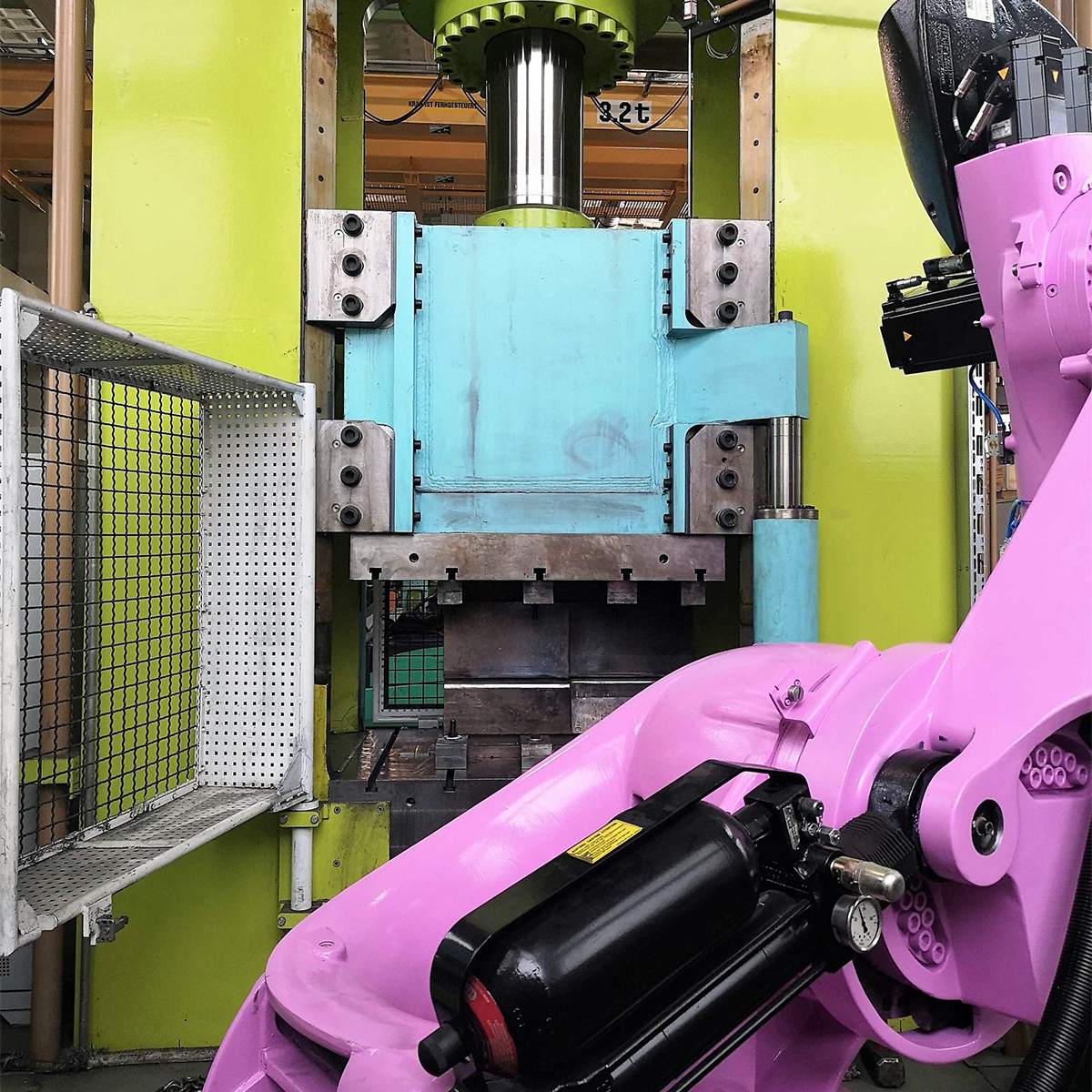

Klient zwrócił się do nas z prośbą o pomoc w projekcie, który ma zrewolucjonizować przemysł metalurgiczny. Celem przedsięwzięcia jest nowy sposób obróbki metali bez ingerencji człowieka. Rolę “mechanicznego kowala” ma pełnić układ złożony z ramienia robotycznego zintegrowanego z odpowiednimi urządzeniami i narzędziami metalurgicznymi. Sterowanie tym układem robotyczno-narzędziowy realizowane będzie przez nowatorski system.

Jest to projekt akademicki, prowadzony przy współpracy z biznesem. Inspiracją do jego realizacji były potrzeby wielu przedsiębiorstw, które zgłaszały się do naszego klienta ze specyficznymi potrzebami, dla których nie ma standardowych rozwiązań technologii produkcji.” Opracowany system ma pozwolić na wydajniejszą realizację takich nietypowych projektów.

Studenci i pracownicy uczelni rozpoczęli prace koncepcyjne nad systemem na długo przed kontaktem z nami. W pierwszym etapie opracowali zestawy komend dla każdego ze sprzętowych komponentów układu. Miało to na celu sprawdzenie, czy za pomocą zdefiniowanego zestawu komend możliwe będzie komunikowanie się z poszczególnymi urządzeniami i sprawne sterowanie nimi. Pozwoliło to na wstępną ocenę wykonalności projektu. Następnie w oparciu o opracowane podstawowe komendy stworzony został autorski język kierujący: ramieniem robotycznym, piecem, prasami hydraulicznymi, skanerem z silnikiem krokowym, kamerami termowizyjnymi, skanerami profili 2D/3D.

Rozwiązanie

Klient zwrócił się do nas z prośbą o pomoc w praktycznej implementacji opracowanego języka sterowania i niezbędnego środowiska programistycznego. Nakład prac programistycznych potrzebnych do opracowania systemu wymagał zaangażowania doświadczonego zespołu programistów.

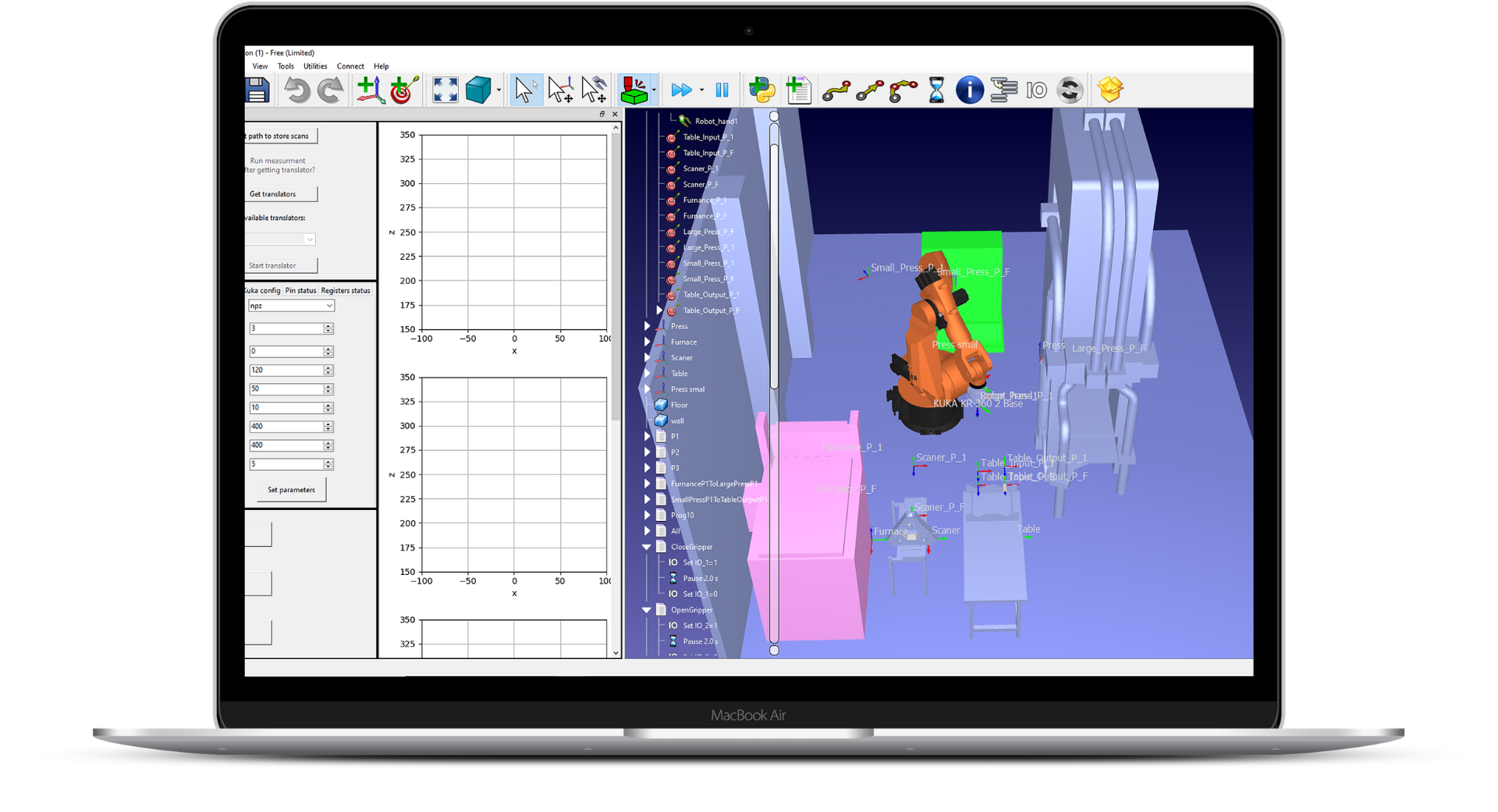

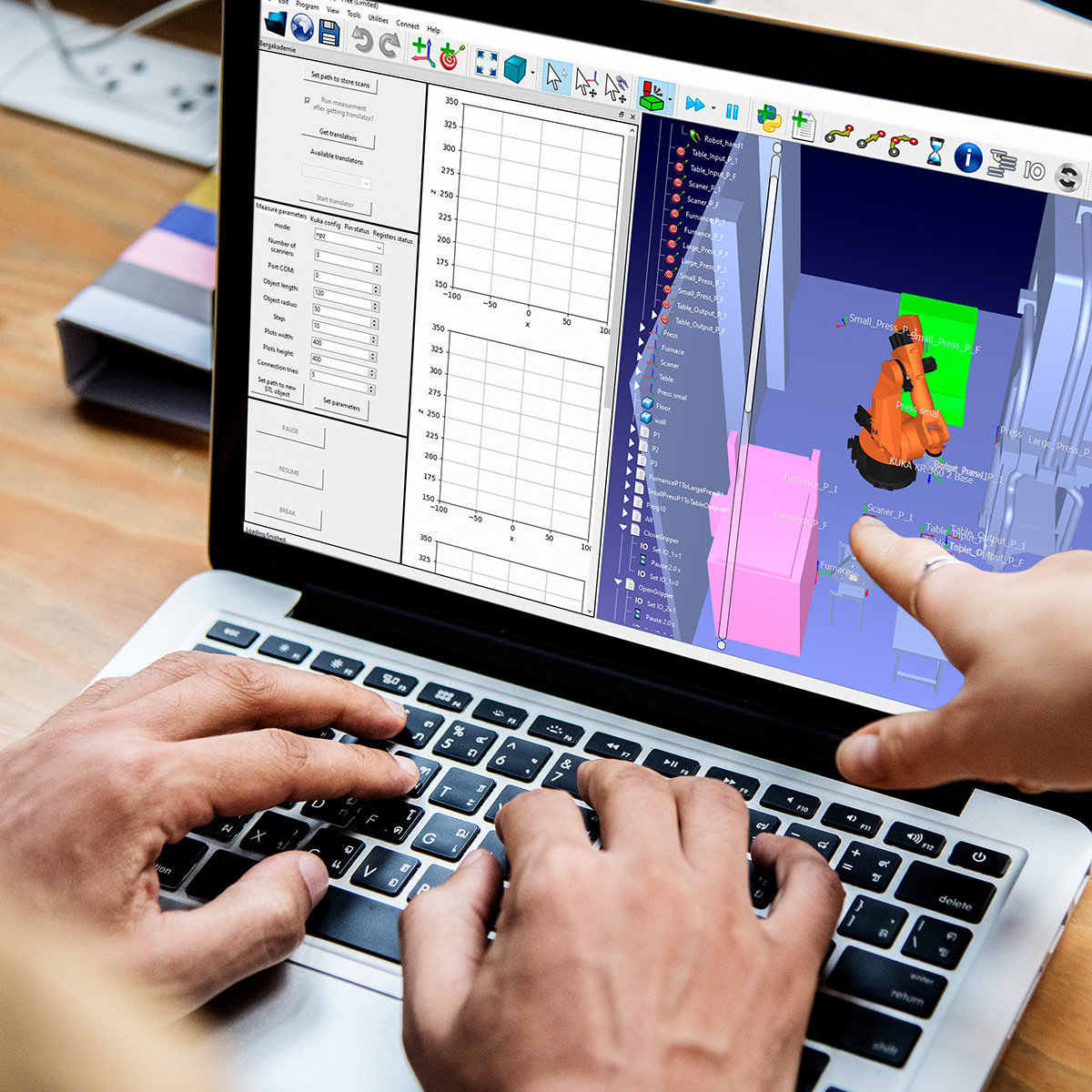

Zespół ImpiCode rozpoczął prace od rozpoznania RoboDK, czyli oficjalnego software’u ramienia robotycznego. RoboDK posiada środowisko, w którym naukowcy stworzyli programy odpowiadające m. in. za podstawowe procedury, takie jak otwieranie/zamykanie pieca czy poruszanie platformą ze skanerami, które następnie wykorzystaliśmy w kodzie tworzonego oprogramowania.

Rezultat

W efekcie prac zespół ImpiCode stworzył oprogramowanie obejmujące środowisko programistyczne dla opracowanego przez naukowców języka sterowania układem urządzeń do obróbki metalu.

W rezultacie powstał system, w którym praca człowieka ogranicza się do dostarczania wysokopoziomowych komend, opisujących pożądane przekształcenia obrabianej bryły metalu. System sam ustala m.in. odpowiedni sposób koordynacji wszystkich komponentów sprzętowych, by efektywnie zrealizować założone modyfikacje z zachowaniem ustalonych zasad bezpieczeństwa oraz pełną kontrolą ze strony operatora. Jednym z kluczowych elementów wbudowanych w system jest możliwość zatrzymania całego procesu w przypadku zagrożenia bezpieczeństw operatora lub osób postronnych. Ciekawą funkcjonalność stanowi również możliwość pozyskiwania danych podczas skanowania, aby na bieżąco aktualizować model obrabianej bryły.

Dzięki zastosowaniu napisanego przez nas oprogramowania udało się osiągnąć cel, jakim było stworzenie środowiska pozwalającego na prowadzenie zautomatyzowanych przekształceń wyjściowego bloku metalu do docelowego elementu o określonej charakterystyce. Jesteśmy dumni, że mogliśmy mieć swój wkład w tak innowacyjne rozwiązanie dla przemysłu.

Technologie

Technologią, w której zrealizowaliśmy system był przede wszystkim Python. Pewne moduły całego układu wymagały wykorzystania już istniejących komponentów napisanych w C++, w związku z czym napisaliśmy dodatkowo wrapper udostępniający zawarte w nich funkcje. Największym wyzwaniem, z jakim przyszło się nam zmierzyć w projekcie, było połączenie ze sobą wszystkich procesów w taki sposób, aby poszczególne urządzenia były ze sobą zsynchronizowane.

Inne nasze realizacje

Zaufali nam:

Polski Związek Motorowy

Adamed

Polska Agencja Prasowa

Astor

IFX Payments

TEB Edukacja

TEB Edukacja

Fundacja Moc Pomocy

Fundacja Moc Pomocy

Elemental Holding

Elemental Holding

French Touch

French Touch

Polski Komitet Normalizacyjny

TU

Bergakademie Freiberg

Bank Nowy BFG

Narodowe Centrum Promieniowania Synchrotronowego SOLARIS

Astorino Kawasaki Robotics

DTK&W Zespół Ogłoszeniowy

Opegieka

Crazy shop

PartyBox

WUOZ w Krakowie

Uniwersytet Medyczny w Łodzi

Grupa Mo

Jeleniogórska Organizacja Turystyczna

eFitness

Instytut Badań Literackich PAN

Danhoss

Fundacja Sztuki, Przygody i Przyjemności ARTS

Opennet.pl

Centrum Medyczne Intermed

![]()

Centrum Rozwoju Edukacji Edicon

Winner Europe

Po amputacji

MamMoc.pl

EtnoStoria

Widzisz Wszystko

EMKA Project

NowaLed ILL

Eco Light LED

LoxiMide

Fundacja AVLab.pl

RCC Nova

Vector Controls

Virtual SMS

Parus Holdings

Biuro Partner

Optime.AI

M2M Team